「世の中にない新しい製品に挑戦する」そのチャレンジが、眠っていた力を目覚めさせた。

自らくびきを解き、新たな荒野に駆け出した航空機器事業部の奮闘の記録。

意地でも引けない理由

「那須さん、もういいでしょう。ここは勝負するべきです」

「いや、僕はやっぱりこだわりたい」

2019年7月、航空機器事業部の一室。新規事業の方向性を決める議論が熱を帯びていた。

同事業部の技術部部長でプロジェクトリーダーの那須竜太郎がこだわっていたその新製品は「超音波光探傷装置」だ。文字通り超音波と光で傷を探す装置。航空機器事業部としては久しくリリースしていなかった自社オリジナル製品だ。

この会議から遡ること3年、基盤技術研究所(以下基盤研)の畠堀貴秀は、超音波を物体に当てたときの振動の伝わる様子を光で見る実験に没頭していた。超音波光探傷装置の元となったアイデアだ。

超音波は病院のエコー検査と同じ仕組みで、物体を切断したりすることなく内部の様子を映し出すことができるため、建築物の劣化診断などにも使われている。しかし、表面からすぐの浅いところを観察するのは、実は苦手だった。

「超音波の伝搬を光で見るという仕組みを作ることができれば、塗装に覆われて外から見えない表面近くの細かなひびや剥離を検知することができる。橋やビルなど大きな構造物の経年劣化を検査するような装置が作れたらと試行錯誤を繰り返していました」

実験では良好な成果が見られていた。しかし、実際に大型建築物を検査するには、どういう仕様が必要か。そもそも顧客はどこにいるのかといった事業化プランを立てるところで、ゴールが見えないでいた。

一方、航空機器事業部はいままさに変革期にあった。これまで官民の航空機の部品等をメインとしてきた長い歴史があるなか、民間市場へのさらなる浸透へと大きく舵を切り始めていたのだ。だが、新規の拡大分野では先行する他社との競争は厳しく、なかなかよい結果はもたらされず、ここ数年頭の痛い課題を突きつけられていた。

収益を上げるには魅力ある製品を核にした新事業を立ち上げる必要があった。

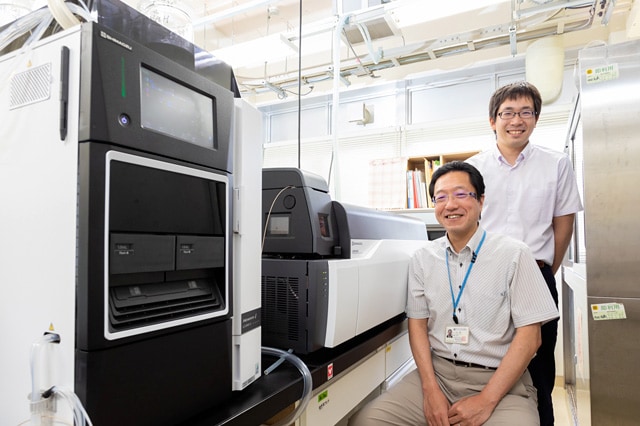

写真前列(左)航空機器事業部 技術部 部長/プロジェクトリーダー 那須 竜太郎、時計回りに島津エアロテック 田中 篤志(当時:航空機器事業部 事業企画部 企画G グループ長)、基盤技術研究所 脳五感ユニット 感性計測G 主任 吉田 康紀(当時:基盤技術研究所 ロボティクスユニット センシングG)、航空機器事業部 技術部 試験検査システムG グループ長 堀川 浩司、基盤技術研究所 先端分析ユニット 分光計測G 主任 畠堀 貴秀(当時:基盤技術研究所 新事業開発室 新事業推進G)、航空機器事業部 技術部 試験検査システムG 係長 岡本 弘文、航空機器事業部 技術部 試験検査システムG 主任 杉本 賢 (当時: 航空機器事業部 技術部 制御システムG)、航空機器事業部 航空機器営業部 名古屋支店営業課 課長 冨士 智之

立ちはだかる規制の壁

何かいいアイデアはないか。那須らはとにかく市場参入の糸口を探した。

挑戦する分野に航空機整備という市場を選んだ。一般財団法人日本航空機開発協会の予測によると、世界の旅客機数は2010年の時点で約25000機だが、2030年には約50000機まで増えると見られていた。20年で2倍の増加だ。

当然、整備士の数も2倍必要になるが、この20年で人口が倍になる可能性は低い。整備の現場に技術革新が必要なことは明白だった。

2018年の初夏、那須らは一冊のカタログを自作した。整備の現場にどんなニーズがあるかを調査するための整備用装置の仮想カタログだ。

「こんなことができたらどうですか」と顧客に尋ねるためのもので、論文などを参考に掲載した技術の出元は社内も社外も問わなかった。

その活動のなかで、整備の現場から「あ、これいいね」という声が多かったのが超音波光探傷装置だった。

高高度、極低温、振動などにさらされる飛行機の機体は、常に亀裂、割れ、剥離といった材料劣化のリスクがつきまとう。安全運航を何よりも重視するエアライン各社にとって、微細な傷も見逃すことはできず、いち早く検知して対策する必要があった。

実際、整備の現場では熟練の検査員が目視で検査し、ハンマーで機体を叩いてわずかな音の異状から目視では判別できない機体パネルの剥離を探り当てるという高い技量が必要な検査が行われていた。それゆえに、属人性が極めて高いことが、整備のボトルネックともなっていた。

「新しい技術を開拓している部署の方からは、とてもよい反応がもらえました。近い将来必ず必要になる。その言葉にはとても勇気付けられました」と那須は振り返る。

だが、東京支社の民航部営業グループのマネージャー八木寛は、大手航空会社を回るなかで違う印象を覚えた。

「いいねとはいってくださる。でも、整備には厳密なマニュアルがあって、その通りに進めるようアメリカ連邦航空局(FAA)によって定められているので、実績のない検査方法の導入には、どうしても慎重にならざるを得ないのです」

名古屋支店営業課課長の冨士智之は、胴体などを製造するメーカーを歩いた。

「『実現できるのは、いつになるだろうね』とお客様から問われるくらい、やはり規制の壁の厚さを感じないわけにはいきませんでした」

初めてづくしの製品開発

とにもかくにも、整備市場への投入を目指して開発はスタートした。

基盤研の畠掘は京都本社の那須の部隊に呼び寄せられ、専従で開発に当たることになったが、研究現場と開発現場の違いに驚きを感じていた。

「本社に来てから関わる人が急に増えました。製造部門や技術、営業、マーケティング、それぞれの担当者がすぐ近くにいて、現実的なモノづくりの世界が一気に広がった感じでした」

開発に当たる技術部のメンバーにとっても、初めてづくしだった。

「類似製品がない。そんなチャレンジは初めてのことで、サイズもスペックも我々が提案しないといけない。これは難しかったですね」(試験検査システムグループ長 堀川浩司)

「設計がほぼ完成した後に、これを追加してほしい、やっぱりあれはいらないなど、いろいろ注文が入る。これまでの案件とは進め方が大きく違い、かなり大変でした」(試験検査システムグループ係長 岡本弘文)

類似製品がないということは、出てくる画像が何を意味しているか評価する手段もないということ。

当時、畠掘と同部署に所属していた基盤研の吉田康紀は、途中からチームに加わり、評価手法の構築と画像処理の改善に明け暮れた。

「サンプルを預かっては検査して、画像と実際のサンプルを見比べて、レポートにまとめる。コンクリート、金属部品、航空機部品それぞれ特徴も違いますし、試行錯誤の連続でした」

戸惑いを抱えながらも全員が持てる力を発揮して、2019年5月に試作品が完成した。まだ技術を詰め込んだだけの武骨な外観だったが、機能はしっかりと果たした。

それをもって航空各社を歩いたが、やはり厳しい意見が聞かれた。

「欠陥が本当に判別できるか。現場の人間が判断できるか。何よりFAAに認めてもらえるのか。そう言われると我々も黙るしかありませんでした」(八木)

前代未聞の大転換

そしてついにチーム内で意見が割れた。ニーズはある。現場での使い勝手を考えたら、小さく持ち運べるものにして、ワイヤレスでデータを送受信する仕組みも必要だが、そのくらいのことは、もちろんできる。しかし、できたからといって、規制を乗り越え、本当に使ってもらえるものになるのか。

それとも航空機にこだわらず販路を拡大して、他の市場で勝負するのか。航空関連産業各社にはある程度島津の名前は知られてはいる。しかし、それ以外の整備市場では文字通りの新規参入となる。

那須は長年携わってきた航空機産業への誇りから、開発中の新製品を当初の予定通り、航空産業の現場で使えるものにまで高めてリリースしたいという考えを持っていた。

一方、民航部営業の八木は、ラボでの研究用途にとどめようと主張。八木とて航空畑で育ってきたことに変わりはないが、市場に横たわるさまざまな課題を肌で感じ、いきなり本丸を目指すより、周辺市場でテストマーケティング的にスタートしようと考えたのだ。

「研究用途で航空機以外の幅広い産業で使ってもらうという八木さんの考えももちろん悪くない。でも、航空機器事業部の名前を冠している以上、航空の市場で勝負したい。航空一筋でものを作ってきた部下たちの思いを代弁したつもりでした」

那須は意地でも引けなかった。

連日チーム内で喧嘩も辞さない激論が続き、ついに上司の藤野寛上席専務が割って入った。

「ラボで使ってもらう製品に仕上げて、先ずはこの新しい技術を世に問うてみよう」

大転換だった。

「設計審査会まで通して、全社で承認を得たものが、コンセプトからひっくり返る。他の事業部でもまず聞いたことがありません」(那須)

「試作ができあがってからチームに加わったのですが、そこから構造設計を2回やり直しました。自分的にも前代未聞です」(試験検査システムグループ主任 杉本 賢)

まだ見ぬものを見たいその思いに応える

方向を定めた後も、さまざまな業種の現場に試作を運んでいった。その度に、「これは見えるか」「こんな使い方はできるか」と目を輝かせるお客様が増えていった。そのぶん、改善要望も次から次へと増えていったが、仕様書通りの開発では決して得られなかった高揚感がそこにはあった。

そして2020年2月、ついに“新生”航空機器事業部初となる自社オリジナル製品「超音波光探傷装置」が完成した。ある程度予想はしていたが、発売とともにあらゆる産業から引き合いが殺到した。

そのなかで、とりわけ大きく期待されたのが新材料の進歩が著しい自動車産業だった。2019年10月に名古屋支店が企画した自動車・航空機業界向けセミナーの中でこの装置の事前紹介を行った際に、自動車産業から良好な反応を得ていたことからも予測できる結果だった。

「こちらも安全が第一な産業ですから、新しい材料が開発されれば、その評価方法も同時に開発しなければなりません。そこに我々の商品がフィットしたわけです。八木や冨士の見立てが正しかったのは間違いありません」と那須は頭を掻く。

激論を繰り広げたおかげで、事業部内に思わぬ副産物も産まれていた。

「今回、僕らは新市場を開拓するという仕事を喧嘩も辞さず、熱くチャレンジしてきた。それを見て若手の目の色が変わってきている。新しい風が吹き始めているんです」(那須)

事業部も基盤研もヒットの予感に沸き立つ中、新規事業の立ち上げを最初から牽引してきたマーケティング部門の田中篤志(現島津エアロテック)は、兜の緒を締め直す。

「いま多くの引き合いをいただけているのは、率直に言えば珍しいものだからというところもあります。お客様にはこれまで見えなかったものが、これなら見えるかもしれないという期待がある。それにお応えできるよう性能をもっと高めなければならないし、それぞれの業種の現場でより使いやすいものに改良していく必要もあるでしょう。勝負はまだ始まったばかりなんです」

那須にも反省がある。

「顧客視点に立って新事業を立ち上げようと始まったプロジェクトで、仮想カタログまで作ってニーズを調査しましたが、結果的に社内のシーズをもとにした製品になった。しかも当初想定していなかった顧客から反響が寄せられて事業化にどうにかこぎつけた。今回はツキが味方しただけなのかもしれません。シーズにこだわらず、ウォンツを起点にして製品をつくる。そういうプロセスをきちんと確立しなければいけません」

航空機器事業部の挑戦は、いま入り口に立ったところだ。

※所属・役職は取材当時のものです

記事検索キーワード

VOL.43その他の記事

-

特集田中耕一が考える科学技術の使命

特集田中耕一が考える科学技術の使命 -

VOL.43クラゲで世界一に

VOL.43クラゲで世界一に

倒産寸前の水族館が前人未到の偉業を達成するまで -

VOL.43脂質で健康診断

VOL.43脂質で健康診断

手のひらサイズの診断装置を確信し、夢を現実へと進めていく研究者の物語 -

VOL.43世界が驚くような役に立つ食品を見つけたい

VOL.43世界が驚くような役に立つ食品を見つけたい

ふたりの研究者がやっとたどり着いたお宝は…ナス?! -

VOL.43あらゆる光を解析し産業発展を支える、まばゆく美しいデバイスの正体

VOL.43あらゆる光を解析し産業発展を支える、まばゆく美しいデバイスの正体 -

VOL.43悪気のない無意識の思い込みが職場環境に及ぼす影響とは アンコンシャスバイアスとの向き合い方

VOL.43悪気のない無意識の思い込みが職場環境に及ぼす影響とは アンコンシャスバイアスとの向き合い方 -

VOL.43航空機整備の技術革新のために立ち上がったチームが、苦節の末に到達した新しい景色

VOL.43航空機整備の技術革新のために立ち上がったチームが、苦節の末に到達した新しい景色 -

VOL.43ポスト・コロナの世界のために

VOL.43ポスト・コロナの世界のために

新型コロナウイルス感染症に対する島津の取り組み -

- NEWS & TOPICS2020年2月~2020年7月

-

- 2020.3.2/3.4「健康経営優良法人~ホワイト500~」「なでしこ銘柄」に4年連続で選定

- 2020.4.16国立がん研究センターと共同研究契約を締結

「光免疫療法」に関する計測技術の臨床応用へ - 2020.6.5欧州における大規模コホート研究の実施へ

仏モンペリエ大とアルツハイマー病変検出法における共同研究契約を締結