掲載されている内容はすべて発表日当時のものです。その後予告なしに変更されることがありますのであらかじめご了承ください。

2022年5月24日 | プレスリリース

セラミックス製造工程を従来比約50%まで省エネ化

過熱蒸気脱脂炉「DSFシリーズ」を発売

製品写真:過熱蒸気脱脂炉DSF-60C30

島津製作所は5月24日に、セラミックス製造向けの過熱蒸気脱脂炉「DSFシリーズ」を国内外で発売します。セラミックス製造では「脱脂」工程に多くの時間とエネルギーを必要としています。本製品は「脱脂」工程において、処理時間と消費電力を従来比で約50%に削減します※。当社は本製品の市場投入によって、カーボンニュートラルに向けた製造業の生産改革に貢献していきます。

セラミックスの製造工程は原料の混合、乾燥、成形、脱脂、焼結からなります。「脱脂」とは、成形に用いるバインダーと呼ばれる接着剤を加熱して取り除く工程です。「脱脂」工程は、「成形した材料を高温・長時間で加熱する必要があり生産性が悪く、排ガス処理も含めたエネルギー消費量が大きい」「製造工程の多くが勘や経験に基づくことから属人的で、最適化が難しい」といった課題がありました。

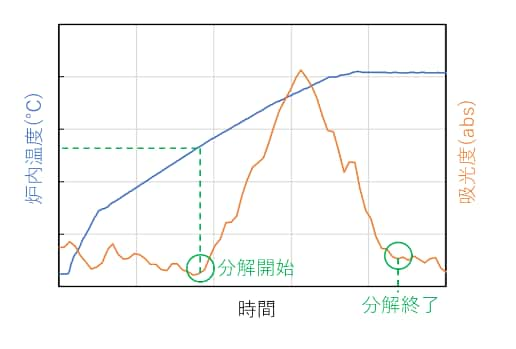

本製品は過熱蒸気を利用した脱脂炉で、過熱蒸気発生器、脱脂炉本体、排ガス処理用燃焼器から構成されます。過熱蒸気とは、飽和蒸気(100℃)をさらに高温にした無色透明のH2Oからなる低酸素状態の気体で、熱容量が大きく非常に高い熱伝導性を持ちます。食品業界などでは加工・焼成・乾燥手法として200℃~300℃の過熱蒸気が活用されていますが、セラミックス製造工程ではより高温の過熱蒸気が必要なことから応用が進んでいませんでした。当社はより高温・大流量の過熱蒸気を炉内へ導入する技術を開発し、セラミックス脱脂への応用を可能としました。この技術によりバインダー除去に要する処理時間を従来比約50%に削減します※。加えて独自開発の排ガス処理用燃焼器により排ガス処理の消費電力を大幅削減し、脱脂工程の消費電力を約50%低減できます※。また、炉内の脱脂状況を可視化する業界初のガスモニターでガス発生量を監視し、急過熱によるセラミックスの損傷を防ぎつつ高速脱脂が可能です。さらに、製造条件と装置の運転情報を関連付けて管理することで、マテリアルズ・インフォマティクス(情報科学を用いた効率的な材料の探索・研究開発)やプロセス・インフォマティクス(情報科学を用いた製造法の探索・最適化)に活用することもできます。

セラミックスは自動車・半導体などで広く使用されており、今後も市場拡大が見込まれています。当社は、従来から手掛ける焼成炉に加え、過熱蒸気脱脂炉「DSFシリーズ」の投入により、セラミックス製造工程での生産性向上と省エネに貢献してまいります。

併せて当社では、セラミックス製造企業の生産性向上支援を目的に、本製品を使用したサンプルテストやセラミックス製造に関する技術相談を受け付けております。ご希望の方は、下記の問い合わせフォームよりお申し込みください。多くのご要請をお待ちしております。

お問い合わせフォームはこちら

新製品の特長

1. 大流量過熱蒸気により脱脂時間を約50%短縮※

大流量(max30kg/h)の過熱蒸気で、対象物を速やかに昇温させ、短時間でバインダーの除去が可能です。一例では、従来約24時間かかっていた脱脂時間を約12時間に短縮できました。

2. 脱脂工程の消費電力を50%削減※

独自開発の排ガス処理用燃焼器により、排ガス処理の消費電力を約80%削減しました。大流量過熱蒸気による脱脂時間短縮とあわせ、脱脂工程全体の消費電力を約50%削減しました。

3. モニタリング機能による脱脂工程の可視化

脱脂工程用に開発した業界初のFTIR(フーリエ変換赤外分光)ガスモニターを搭載しました(オプション)。脱脂中に発生するガス種・量を連続的にモニターし、急過熱を防ぐことで、セラミックスを損傷せず高速脱脂を実現します。さらには運転情報記録機能(オプション)を搭載し、材料の素材や形状といった製造条件と運転時間や炉内温度などの装置運転情報を紐づけて管理することで、マテリアルズ・インフォマティクスやプロセス・インフォマティクスに活用することも可能です。

図:脱脂中に発生したガス量の可視化例(オレンジ色がガス発生量を示す)

- ※いずれも当社特定条件による比較

| 希望販売価格 | 3,500万円~(税別) |

|---|---|

| 目標販売台数 | 発売後3年間で国内外合わせて約40台 |