セラミック製造の脱脂工程を高速化

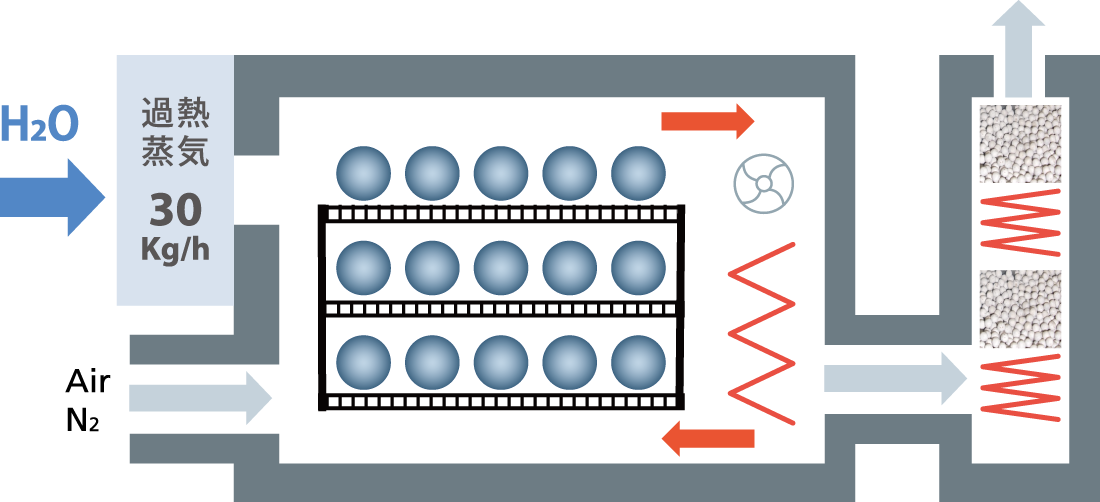

当社開発の過熱蒸気脱脂炉は、セラミックスのバインダ脱脂工程において、

これまでの一般的なAir・N₂脱脂と比較し、短時間で効率良く処理することが可能です。

大流量過熱蒸気により脱脂時間を約50%短縮※1

- ・大流量(max30kg/h)により脱脂時間を大幅削減

- ・従来のAir,N₂脱脂(循環加熱)の併用も可能

※1 当社特定条件による

独自開発の燃焼器と合わせ脱脂工程の消費電力を約50%削減※2

- ・独自開発の高効率型燃焼器を標準搭載

従来のヒータ加熱式と比べ燃焼器の消費電力1/5を実現

※2 当社での比較

モニタリング機能による脱脂工程の可視化

- ・脱脂炉用に開発したFTIRガスモニタを搭載可能(オプション)

脱脂状態の可視化によりプロセス開発をサポート - ・ロギング機能(オプション)により効率的な脱脂評価,生産管理が可能

過熱蒸気の特性

- ・伝熱性が極めて高い(対象物の内部温度上昇)

- ・低酸素状態により酸化抑制

- ・乾燥力が非常に強い

過熱蒸気とは飽和蒸気(100℃)を常圧のまま、さらに高温にした無色透明のH₂Oからなる気体

過熱蒸気適用例

- ・セラミックス成型体の脱脂

- ・CFRPのリサイクル

- ・金属加工部品の加熱処理、洗浄

- ・ポリマーなど有機物の分解、洗浄

高速脱脂性能

同一サンプルでの比較評価により、脱脂時間の半減と消費電力の大幅削減を確認

- [仕様]

- 炉内寸法:W600×L600×H600(mm)

炉内温度:max600℃

過熱蒸気:max30kg/h

炉内加熱:循環加熱ヒータ付き

導入ガス:過熱蒸気、N₂、Air

脱脂時間短縮と消費電力削減

過熱蒸気により脱脂時間半減

| 脱脂方式 | N₂循環 | 過熱蒸気 | |

|---|---|---|---|

| 脱脂条件 | ガス | N₂ | 過熱蒸気 |

| 炉内温度 | 600℃ | 600℃ | |

| 脱脂時間※1 | 脱脂:24h以上 | 脱脂:12h | |

| 消費電力 (kWh) |

脱脂炉 | 283 | 225 |

| 排ガス燃焼※2 | 192 | 12 | |

| 合計 | 475 | 237 | |

- [評価サンプル]

- セラミックス:Al₂O₃

形状:シート材 70×70 mm t=300μm×3枚積層

バインダ材料:アクリル系

バインダ含有量:15wt%

- ※時間は、当社標準サンプルによる1バッチでの比較

- ※消費電力は、当社装置仕様における試算値

高効率燃焼

新開発燃焼器により消費電力約1/5、CO排出量約1/10に低減※当社比

| ヒータ燃焼方式 | 新方式(特殊触媒燃焼) | |

|---|---|---|

| 電力 | 10.68kW | 1.97kW |

| ヒータ燃焼方式 | 新方式(特殊触媒燃焼) | |

|---|---|---|

| 燃焼器出口 最大CO濃度 |

60ppm | 6ppm |

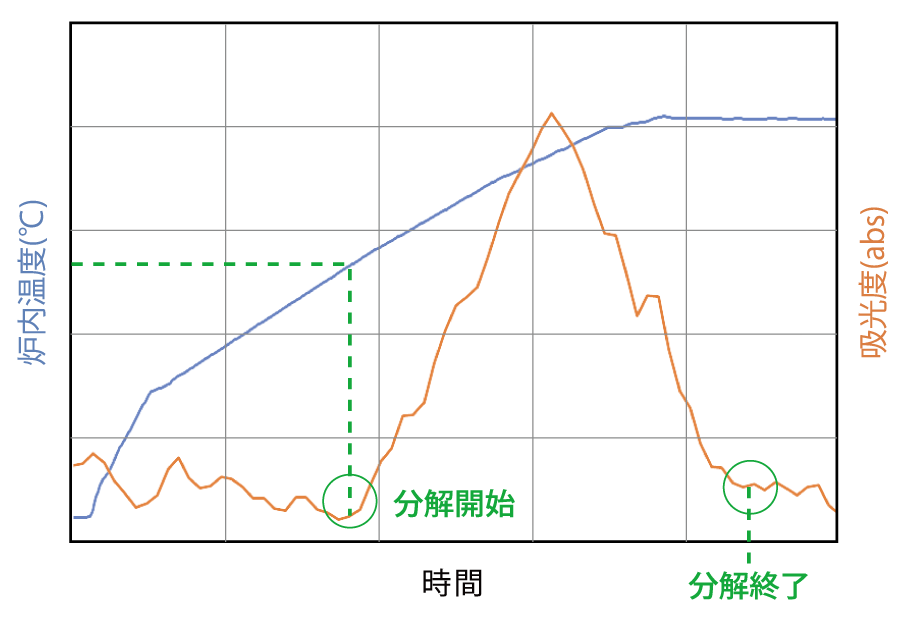

脱脂ガスモニター

リアルタイムモニタリング機能搭載(業界初)※当社調べ

分解ガス中の有機成分を検出

- ・クラック低減のための昇温条件検討

- ・温度保持時間の最適化

- ※測定可否には、サンプルテストによる確認、

または実装後評価が必要となります。

技術相談

専門知識を有した技術者が設備導入やワークに応じたアプリケーションに関する相談に応じます。

お気軽にお問い合わせください。