掲載されている内容はすべて発表日当時のものです。その後予告なしに変更されることがありますのであらかじめご了承ください。

2024年5月22日 | プレスリリース

青色半導体レーザー光源で世界最高出力の6kWを達成

世界で初めて照射ビームの形状調整機能を実装

島津製作所は、当社製の青色半導体レーザー光源「BLUE IMPACT」について世界最高出力となる6kWを達成するとともに、青色レーザーでは世界で初めて加工対象に合わせて照射ビームの形状を調整できる「オンデマンドプロファイル制御技術」を搭載しました。これにより「高出力でも安定した溶接を実現し、高品質で高スループットな加工」を可能にしました。青色半導体レーザー光源の出力6kWは、2020年度にNEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)プロジェクトで記録した出力の約4倍です。当社は、開発した光源で加工した溶接サンプルを「人とくるまのテクノロジー展」(5月22~24日、パシフィコ横浜および7月17~19日、愛知県国際展示場)に展示します。

電動化に伴い、自動車の主要部品はエンジンや変速機からモーターやバッテリーなどに置き換わり、電気と熱の伝導率の高い純銅材の加工需要が拡大しています。従来のレーザー加工で用いられてきた赤外線と比べて、波長400nm~460nmの青色光を発振する青色半導体レーザーは、金属に対する光吸収効率が高く、純銅材の加工に適しています。また、半導体レーザーは従来のレーザーより応答速度や遠隔操作性に優れており、メンテナンスフリーという特長があります。そのため青色半導体レーザーは、今後の電気自動車(EV)普及で重要となる純銅材の溶接に欠かせないツールです。

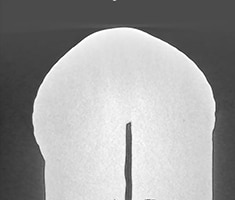

6kW青色半導体レーザー光源は、新たに開発した1kW青色半導体レーザー光源と、同レーザー6台の出力光を結合する独自の加工ヘッドで構成されています。1kW青色半導体レーザーの出力ファイバーには長方形のコア形状(200um×400um)を採用しました。従来の円形形状だと走査した場合、中心部と周辺で熱の伝わり方に差が生じますが、長方形の場合は全域で均一に熱を伝えることができ、かつ照射面積の拡大で高輝度化が図れるため、安定した高速加工が可能となります。さらに、束ねたレーザー6台の出力や照射位置をそれぞれ独立制御できる、世界初のオンデマンドプロファイル制御を実装しました。加工対象物の形状に合わせて、溶接の中心部には強いレーザー光を照射し、その周りは弱いレーザー光を照射するように制御することにより、溶接時に溶融した金属粒子の飛散を抑制でき、高品質な加工を実現できます。

島津製作所では2016年度から高輝度・高効率レーザーを用いた加工技術に関するNEDOプロジェクトに参画し、大阪大学接合科学研究所接合プロセス研究部門レーザプロセス学分野の塚本雅裕教授とともに多数の青色半導体レーザー素子出力を束ねる独自のコンバイン技術を開発し、加工用光源に求められる高輝度と高出力を両立してきました。島津製作所は、現在、大手工作機械メーカーと協力し、本技術の社会実装を目指しています。長年培ってきた「BLUE IMPACT」技術を活かして、EV用モーターやバッテリー、インバーターなどの溶接に使える光源を開発していきます。

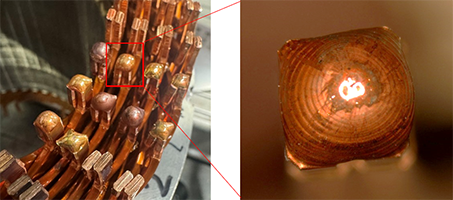

(a)レーザー照射面

(b)裏面

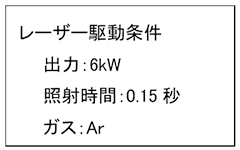

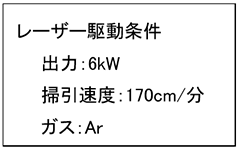

厚さ3mmの銅板に170cm/minの高速貫通加工の例。

プロファイル制御によりスパッタの発生を抑制した高品質な加工を実現。

(a)モーターコイル用銅平角線の溶接例

(b)溶接部のCT画像

モーターコイル用の銅平角線の溶接例と、当社マイクロフォーカスX線CT装置による溶接部の非破壊検査例。平角線のサイズ2mm×4mmにおいて、高速でブローホール(溶接金属内の気孔)のない加工を実現。