現在普及が進んでいる電気自動車(EV)。このEVでは、モーター内の巻き線やバッテリー、各種配線などに、電気導電率の高い銅を大量に使用します。その量は、ガソリン車の2〜4倍とも。これに伴い、EVの製造に必要となる銅溶接の需要も高まってきています。

光の吸収率が低く溶接が難しい銅

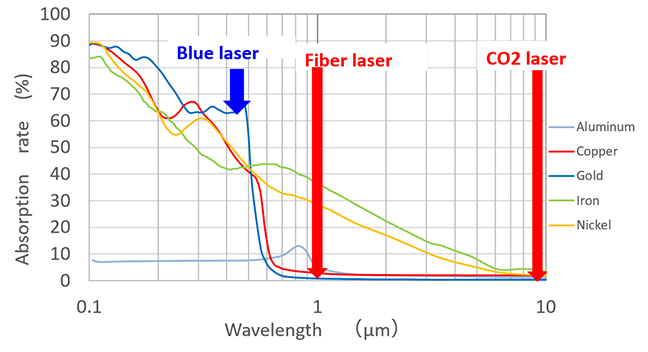

一般的に金属の溶接にはCO2レーザーやファイバーレーザーなど、10μmや1μm近傍の赤外領域の波長を持つレーザーが使われます。しかし、銅はこれらの波長領域の光に対しての吸収率がほとんどないため、表面で反射してしまい入熱せず、上手く溶接することができません。ところがもっと短い波長の450nmの青色領域では銅の光の吸収率が急激に上がり従来と比べて極めて高品質で高効率な加工が可能になります。

島津製作所ではこの青色領域の波長に着目し、加工用光源に最適な高出力・高輝度青色半導体レーザーの研究開発を行っています。

- 【 図 金属の光吸収特性とレーザーの波長 】

- 出典:Marvin J. Weber Handbook of Optical Materials (2003)

青色半導体レーザーの出力を高めるコンバイン技術

銅加工に最適な波長を持つ青色レーザー光源ですが、近年、技術の進歩で半導体レーザー素子自体の高出力化が進んでいるとはいえ、一つの素子だけでは加工用光源として適用できません。そこで島津製作所では、多くの青色半導体レーザー素子を結合するコンバイン技術を用いて、高出力化を実現しています。

※島津製作所では2014年ごろからこのコンバイン技術による高出力化に取り組みはじめ、翌年には20W、2016年度から高輝度・高効率レーザーを用いた加工技術に関するNEDOプロジェクトに参画し、大阪大学接合科学研究所接合プロセス研究部門レーザプロセス学分野の塚本雅裕教授とともに多数の青色半導体レーザー素子出力を束ねる独自のコンバイン技術を開発し、加工用光源に求められる高輝度と高出力を両立してきました。2019年度には500W、2020年度終わりには1500Wの高出力を達成しています。

それぞれに特徴を持つコンバイン技術の3つの方式

コンバイン技術とは、複数の半導体レーザー素子の光を一本の光ファイバーに集光する技術で、主に3つの方式があります。

- 空間多重方式(空間ビームコンバイニング)

- 複数のレーザー光を光ファイバー結合などにより空間的に多重化

- 波長多重方式(波長ビームコンバイング)

- 異なる波長のレーザー光を波長選択素子などにより多重化

- 偏光多重方式(偏光ビームコンバイニング)

- 異なる偏光を持つレーザー光を偏光素子などで多重化

3つの方式を組み合わせた島津製作所のコンバイン技術

島津製作所の青色半導体レーザーは、高出力に加え、高輝度であることも特徴です。輝度が高いと、一点に多くの光を当てることができ、集中して熱を伝えることを可能とするため、高精度かつハイスピードで生産性の高い加工が可能となります。

この輝度を高めるためには、一つのコンバイン方式だけでは限界があります。そこで、当社では特色の異なる3つの方式を巧みに組み合わせ、高出力化と高輝度化の両立を実現しています。

6kW青色半導体レーザー光源

島津製作所は自社のコンバイン技術を用いて、青色レーザーとしては世界最高出力(2024年5月現在)となる6kWを達成しています。

6kW青色レーザー光源は、新たに開発した1kW青色半導体レーザー光源と、同レーザー6台の出力光を結合する独自の加工ヘッドで構成されています。

1kW青色半導体レーザーの出力ファイバーには長方形のコア形状(200µm×400µm)を採用しました。従来の円形で走査した場合、中心部と周辺で熱の伝わり方に差が生じますが、長方形の場合は全域で均一に熱を伝えることができ、かつコア面積の拡大によりファイバーに結合できるレーザーダイオード数が増え、高輝度化を図ることができるため、安定した高速加工が可能となります。

照射ビームの形状調整機能

島津製作所では高出力化のみならず、青色レーザーでは世界で初めて加工対象に合わせて照射ビームの形状を調整できる「オンデマンドプロファイル制御技術」を開発しました。

上記6kW青色半導体レーザー光源では、束ねたレーザー6台の出力や照射位置をそれぞれ独立制御できる、オンデマンドプロファイル制御を実装しています。加工対象物の形状に合わせて、溶接の中心部には強いレーザー光を照射し、その周りは弱いレーザー光を照射するように制御することにより、溶接時に溶融した金属粒子の飛散を抑制でき、高品質な加工を実現しています。

電気自動車における青色半導体レーザー溶接の加工例

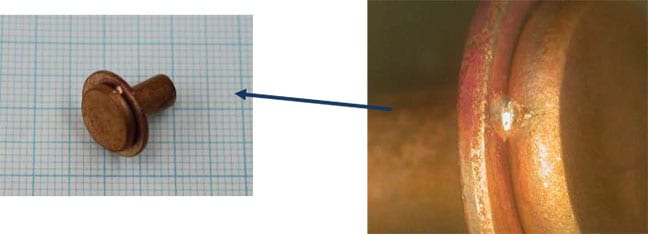

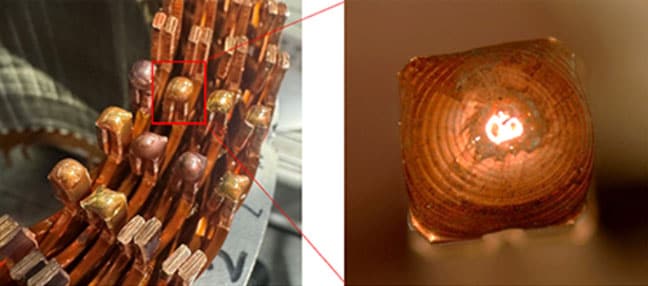

リチウムイオン電池のリベット溶接

銅製のリベットとワッシャーに青色レーザーを1秒間照射。

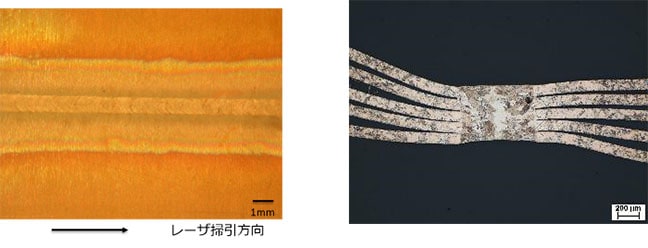

EVモーターの電極溶接

0.1mmの銅板を5枚重ねて上から青色レーザーを一方向に走査。

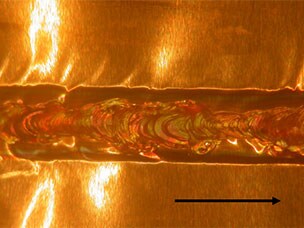

EVモーター用バスパー溶接

出力1.5kWの青色レーザーでトータル1mmの銅板を溶接。

表面

裏面

リチウムイオン電池の電極溶接

出力1.5kWの青色レーザーで0.4mmの銅板と0.01mmの銅箔30枚を一体化。

銅板側(レーザー照射側)

銅箔側

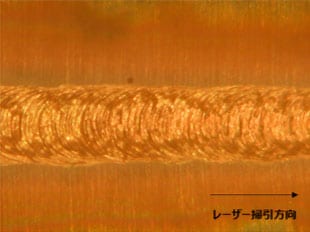

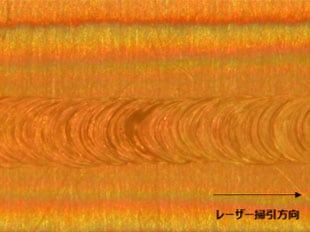

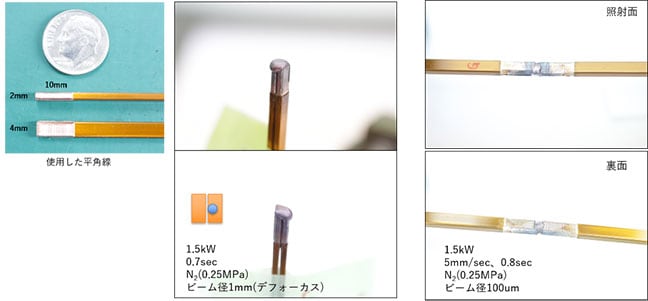

EVモーターコイルの巻線溶接

銅平角線先端を短時間で高品質に溶接

青色レーザーは銅材に対してすぐに入熱するので、銅平角線の先端をピンポイントに溶接でき、銅板の溶接も始めから終わりまでムラなく一定の幅で仕上げることができています。

6kW青色半導体レーザーの加工例

厚さ3mm銅板の高速貫通加工

プロファイル制御によりスパッタの発生を抑制した高品質な加工を実現しています。

- レーザー駆動条件

-

出力:6kW

掃引速度:170cm/分

ガス:Ar

レーザー照射面

裏面

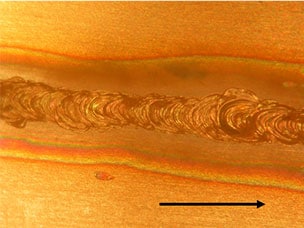

モーターコイル用の銅平角線の溶接

平角線のサイズ2mm×4mmにおいて、高速でブローホール(溶接金属内の気孔)のない加工を実現しています。

- レーザー駆動条件

-

出力:6kW

掃引速度:170cm/分

ガス:Ar

モーターコイル用銅平角線の溶接例

溶接部の非破壊検査例(当社マイクロフォーカスX線CT装置による)

青色半導体レーザー技術のこれからに向けて

2020年12月、当社は、レーザー加工の専門家である大阪大学の塚本教授と日亜化学工業様、古河電気工業様とともに、青色半導体レーザーとその加工技術の研究開発、および社会実装に向けた情報の交換・収集を目的とする「青色半導体レーザー接合加工研究会」を設立いたしました。この活動の中で、会員企業様に島津製作所の青色半導体レーザを用いた銅加工検証の場を提供しています。今後は、これらのフィードバックから、より実践的なレーザー光源への改良を目指し、さらなる開発に取り組みます。

※島津製作所は、現在、大手工作機械メーカーと協力し、本技術の社会実装を目指しています。長年培ってきた「BLUE IMPACT」技術を活かして、EV用モーターやバッテリー、インバーターなどの溶接に使える光源を開発していきます。