銅加工におけるゲームチェンジャー

青色半導体レーザー光源「BLUE IMPACT」

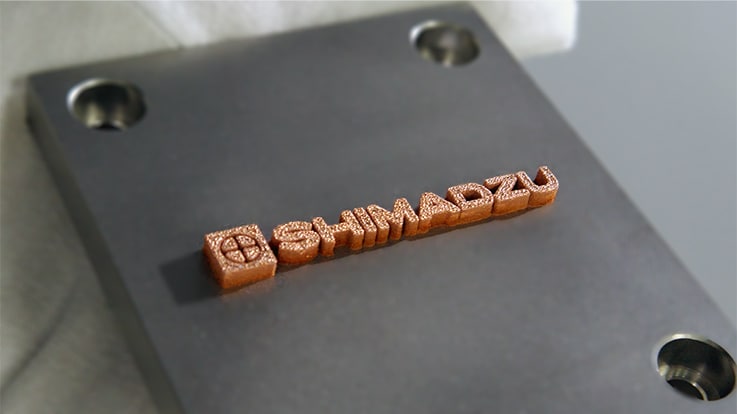

純銅の3D積層造形。青色半導体レーザー光源「BLUE IMPACT」を使用して制作した

「地球温暖化対策」や「脱炭素」を推進すべく、再生可能エネルギーや電気自動車(EV)の活用が進んでいます。そこで欠かせない素材が「銅」です。銅は電気を通しやすいことから、再生可能エネルギーの設備やインフラ、EVの心臓部であるモーターのコイルなどに使われており、EVはガソリン車に比べて約4倍もの銅が使用されていると言われています。今後は銅の需要の高まりとともに、加工へのニーズも増えると見込まれています。

島津製作所は「銅」の加工に最適な青色半導体レーザー光源「BLUE IMPACT」を開発し、実用化に向けて取り組んでいます。

※本動画には合成音声を使用しています。

「世界初」の独自技術が叶える、金属加工のパラダイムシフト

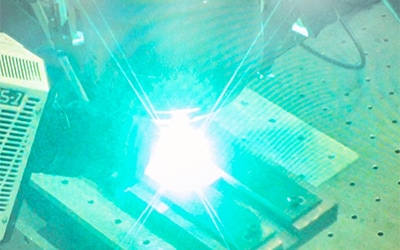

銅板に「BLUE IMPACT」を照射している

「BLUE IMPACT」を照射した銅板を高速度カメラで撮影。溶融池ができている

島津製作所は2014年から青色半導体レーザー光源の開発を進めています。2024年5月には、青色レーザーでは世界最高出力である6キロワットを達成(開発当初から比べて600倍の高出力)。さらに、加工対象に合わせて照射ビームの形状を調整する「オンデマンドプロファイル制御技術」の搭載にも、世界で初めて成功しました。

これまで困難だったレーザーの「高品質」と「高スループット」を両立させ、実用化への一歩を踏みだした形です。現在は大手工作機械メーカーと協力し、本技術の社会実装を目指しています。

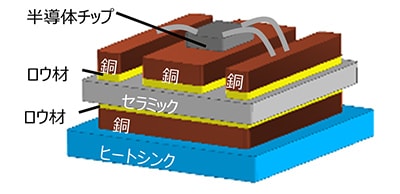

パワー半導体の生産工程にも応用

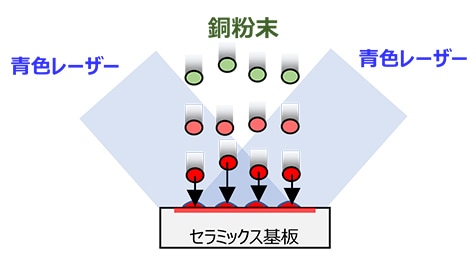

10月現在では青色半導体レーザーを応用し、大阪大学とDOWAホールディングスと共同で窒化アルミニウムと銅を直接接合する技術を確立しました。窒化アルミニウムは、EVや家電などに幅広く搭載されているパワー半導体の構成部品の一つであるセラミックス基板の材料で、銅とセットで使われます。

従来、セラミックス基板は窒化アルミニウムと銅をロウ付けし、エッチングして製作していましたが、ロウ付け工程は長時間にわたることやロウ材の高騰、熱処理による不具合など課題を抱えていました。

本技術では、窒化アルミニウムにレーザーを照射しながら銅の粉末を吹き付けることで接合します。ロウ材を一切使わないため効率アップとコスト削減を同時に叶えるだけでなく、張り付けの強度が増し、品質も向上します。

青色半導体レーザー光源「BLUE IMPACT」 開発担当者のコメント

青色半導体レーザー光源「BLUE IMPACT」は、独自のビーム結合技術で高出力と高輝度を両立させた次世代のレーザー加工用光源です。金属に対する高い吸収率により従来の加工方法に比べてエネルギー消費の大幅な削減が可能であり、革新的な生産技術を提供します。将来的には、当社分析装置を活用してプロセスインフォマティクスを確立し、トータルソリューションとして社会実装を目指します。

タイトルとURLをコピーしました

タイトルとURLをコピーしました