Backnumber

Backnumber

シリーズ島津遺産

交通機関の安心・安全を高めた材料試験機

そして、日本は小さくなった

新幹線、陸と陸を結ぶ巨大な橋や高速道路など、交通インフラの発達によって、日本の主要都市間は一日の行動圏内に収まるようになった。

便利で安心な交通網が実現した裏には、製品や構造物の品質と安全を確かめた材料試験機の存在があった。

夢の超特急

ファンファーレが響くなか、ハトの群れが飛び立ち、花火が打ち上げられる。1964年10月1日、東京駅に新設された9番ホームは早朝にも関わらず、熱狂に沸く人々であふれかえっていた。新幹線「ひかり」の初運行セレモニーが開催されていたのだ。歴史的瞬間を一目見ようと日本中から集まった人々が見守るなか、ひかりは新大阪に向けて発車した。約4時間と、従来の特急に比べて2時間も早く新大阪に到着。最高速度は210キロに達し、当時の列車の世界最速記録を大きく塗り替えた。

終戦からおよそ20年。未だ戦争のつらい記憶を引きずっていた人々の心に「日本は世界に負けていない」という希望を感じさせたという。

「夢の超特急」と呼ばれ、国民が待望した新幹線「ひかり」の開発では、高速であることと安全の両立が求められた。速度を上げるためには、車両は可能な限り軽くしたい。だがやみくもに軽くしたのでは強度が不足して大事故につながる恐れがある。軽量化は慎重に進める必要があった。カギのひとつとなったのが車輪を支える車軸だ。これまでより高速で走るための回転に耐えられる強度が必要だが、軽量化のためには、パイプのような中空構造が望ましい。だが、理想的な車軸の開発は一筋縄ではいかなかった。理由は、その強度を測る装置に限界があったからだ。当時は直径50ミリ試験片の疲労試験機も日本に一台で、それ以上のサイズの実験は不可能であった。そこで島津は、1954年に特殊なつかみ方式により試験片の着脱時間が短縮される大形回転曲げ試験機を開発。強くて軽い車軸の実現を後押しした。

こうした部品の強度は通常、材料試験機と呼ばれる装置で測られる。その名の通り材料や製品に引張りや圧縮、曲げ、ねじりなどの負荷を与えて、強度や剛性、弾性、耐久性といったさまざまな特性を評価する。誕生したのは20世紀初頭。島津製作所も1910年からコンクリートや繊維の耐久性を確かめる試験機を製造開始。ついで、鉄やゴムなどさまざまな材料に対応する試験機を製造するようになった。ところが時代を経るにつれ、自動車や列車は高速化し、構造が複雑化。さらには、これまで以上の負荷がかかるようになったことで、材料の評価だけでは製品の耐久性や信頼性が評価できなくなってきた。そのため、開発の現場では、実物大、あるいは半製品状態で評価できる大型で特殊な材料試験機を望む声が高まっていた。

国産初の新幹線「ひかり」。1等車2両、2等車8両に加え、軽食がとれるビュッフェを備えた2両の12両編成だった。1969年に1等車は「グリーン車」に、2等車は「普通車」へ名称が変更されている。同型の車両は、改良を加えながら22年もの長期にわたり製造され、総生産台数は3、216両にも上った。

地方と都市を近づける

1970年代に入ると都市への人口集中と地方の衰退が問題となっていた。政府はこれを解消すべく、過度に工場が集中している地域から、集中度の低い地域への移転を促進。新幹線と高速道路の路線増加と延伸をテコに、人・モノ・カネの流れを都市から地方に向かわせる「日本列島改造論」を提唱した。そこには「日本列島の主要地域を一日行動圏にする」と書かれている。東京―新大阪間であった新幹線は1972年3月に岡山、75年に博多まで延び、九州は東京から一日で行ける距離となった。

本州と四国を結んでいる瀬戸大橋は一連の改造の中でも目玉となるプロジェクトだった。全長13.1キロ、完成までに9年と6カ月を要したこの巨大橋も、安全性と耐久性を十分に確かめる必要があった。

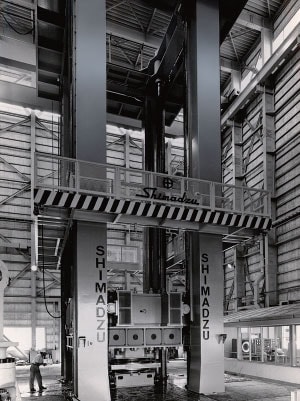

時を同じくして、1975年島津製作所では、世界でも最大級の30MN(メガニュートン)大形構造物試験機を日本大学理工学部(千葉県船橋市)に納入した。地上高16メートル、重量約30トンの柱4本が天井を支えるようにそそり立ち、耐圧盤を取り付けた鋼鉄の床を取り囲む姿は、見る者を圧倒した。30MN(約3000トン)もの圧縮力を加えられるだけでなく、引張り、曲げまで載荷が可能な装置は、日本の構造物の安全性を高める誇るべき装置となった。

島津は1955年に引張り、圧縮、曲げ試験が従来の装置に比べて簡単にできる万能試験機第1号機(RH-10形)の製造を開始し、その後さまざまな試験機を開発、製造していたが、これほどの大きさのものは初めてで、部品の調達さえ苦労の連続だったという。柱の製造は大型タンカーなど巨大な船舶を製造する国内の造船所に発注したという逸話も残る。輸送にもかなりの困難を要した。巨大な部品を専用のキャリアをつけたトラックに乗せ、住宅地の中を抜けて輸送。安全に配慮し、万全を期すために3日かけて運んだ。住居やビルが過密に建った今では、当時と同じように運搬することができないため、今後これだけのものは製造不可能だといわれている。

1975年に日本大学理工学部に導入された当時の30MN(メガニュートン)大形構造物試験機(縦型)

安心・安全を支え続ける姿

今や、北海道も九州も四国も、本州と道路や鉄道でつながれ、日本はいよいよ〝小さく〟なった。東京から新大阪までは新幹線で約2時間半。走行中の事故は開通以来1件もない。

さまざまな強度試験を行った30MN大形構造物試験機は、長年、大学で大切に使われ、島津もアフターサービスで応え、完成から40年以上たった今でも重要な役割を現役で担い続けている。構造物を対象とした試験機は多数存在するようになったが、これほどの規模のものは、国内では島津が納入した日本大学理工学部と、(国研)土木研究所の2基しかない。そこには日本のみならず世界中から住宅やビル、ダムや橋などに使われる部材や数分の1の縮小モデルがひっきりなしに持ち込まれ、構造物の設計と施工に活かされている。

高度なシミュレーション技術で構造物の安全は確認できる時代になった。しかし、「実物をはかる」ことに勝る安心はない。時代を経てなお変わらないその威容は、安全と安心を象徴するかのようだ。