Backnumber

Backnumber

島津遺産

プラスチックの時代/日本車を世界へ

戦後、プラスチックをはじめとする石油化学製品は、暮らしの隅々にまで浸透した。その陰には常に製品の品質を見極めるガスクロマトグラフの厳しい目があった。

世界の景色を変えた素材

機械音のざわめき。噴き上がる水蒸気。鉛色の肌を見せる大小のプラントの間を、複雑に入り組んだパイプがつなぐ。

見る者を圧倒する石油化学コンビナートの偉容は、高度経済成長の証言そのものだ。

戦後復興が一段落した1950年代、日本は「軽工業から重化学工業への転換」を謳い、全国に大規模な工業地帯を敷設していった。その中核をなしたのが、石油化学工業や石油精製工業に関連する工業施設が集合した石油化学コンビナートである。

20世紀は、プラスチックの世紀だった。

自由に形を作れ、一度型を作ればいくらでも大量生産ができ、軽い上に水や薬品にも強く、腐りにくい。丈夫で、電気を通すこともなければ、色も自由につけられ、つやや透明感も出せる。それまでのどんな材料にも真似のできない数々の特徴を併せもったプラスチックは、あらゆる工業分野から圧倒的な支持を受け、加速度的に用途を広げていった。食器や容器、おもちゃに始まり、度重なる技術革新を受けて、強度や安全性などを高め、いまや生体材料や宇宙・航空用の部品にまで使われている。

すでに戦前から、アメリカ、イギリスにおいては、ポリエチレン、塩化ビニール、合成ゴムなどの研究・製造がさかんで、終戦直後の日本は、それらを大量に輸入した。1949年にドッジ・ラインが施行され、経済が安定に向かうと、外国技術や外資導入が進み、国内の化学企業は先進技術を続々と取り入れていった。向かう先は、石油化学製品の国産化である。

ガスクロマトグラフ誕生の衝撃

もっとも、製造装置を導入しただけでは優れた石油化学製品を作ることはできない。プラスチックができあがるまでには、原油を分溜し、ナフサを取り出し、それを高温で分解して、エチレン、プロピレン、ブタジエン、ベンゼン、トルエン、キシレンなどのガスに分溜。さらに、熱と圧力を加えて重合させるなどして、ポリエチレンなど、最終製品の材料となる石油製品を作り出すと、いくつもの工程を経る必要がある。そのすべての工程で、純度の高い中間製品を作り出すために、厳密な温度管理や成分のチェックが求められた。

そこで脚光を浴びたのが、ガスクロマトグラフである。ノーベル化学賞を受賞したイギリスのA・J・P・マーチン博士によって1952年に提唱された、対象を気化させて、その成分を一つひとつ分離して検出するガスクロマトグラフィーは、それまでの分析手法(精密分溜法)に比べて、精度、分析時間とも圧倒的な性能を示した。わけても分離の良さは、ガソリンのような多成分混合分析には最適だった。そのため、わずか3年後の1955年には、アメリカの3社が市販化、翌年さらに2社が加わり、ガスクロマトグラフは石油化学の研究開発現場へ続々と導入されていった。

国産初のガスクロマトグラフを開発

このとき、島津もすでに動き出していた。1956年、当時開発を任された技術者たちは、マーチン博士のガスクロマトグラフィーの論文を取り寄せ、分析の市場を大きく変えることになると確信、大いに興奮し、寝食を忘れて開発に没頭したという。そして、翌年の4月には、日本化学会に市販汎用として国産初となるガスクロマトグラフ「GC-1A」を出品。展示スペースの前は黒山の人だかりとなり、歩くのもままならなかったと記録されている。

発売された島津製ガスクロマトグラフは、当初の予想をはるかに超えて売れた。外国製とも遜色のない性能でありながら、価格は大きく抑えられ、顧客の事情に合わせて、臨機応変に改良を加えていく。国産メーカー だからこそできたきめ細かい対応だった。なかには、コンビナート全体に設置するために、一度に数百台導入したいという依頼もあり、当時を知る者は皆、口をそろえて「あんなに忙しいことはなかった」と語る。

その後も島津は、分解能・感度、使い勝手の向上を目指して改良を重ね、次々と先駆的な製品を発売。多くの企業が参入するなか、島津製ガスクロマトグラフは高い評価を集め続け、高度経済成長期の間、一貫して国内シェア1位を保ち続けた。

戦後日本の復興を支え、高度経済成長を牽引した石油化学産業。そこに島津のガスクロマトグラフが果たした役割は、決して小さくない。

1956年 日本初の汎用ガスクロマトグラフを開発

1958年(昭和33年)の岩国、新居浜を皮切りに、日本各地で石油化学コンビナートが続々と建設された。鹿島、市原、川崎、四日市、堺、水島、岩国、周南、大分などがよく知られてきた。一社で巨大なコンビナート全体を作る体力がなかったことなどから、複数の企業で一つのコンビナートを形成しているのが日本の特徴で、プラント間をつなぐ分析装置の設置には、各社との調整も必要だった。

世界に冠たる日本車

自動車産業は、資材調達・製造をはじめ、販売・整備・運送など他分野にわたって広範な関連産業を持つ総合産業だ。

一台の自動車は2万点から3万点の部品で組み立てられている。もちろん、自動車メーカーだけでその部品をすべて製造・生産しているわけではなく、タイヤやバッテリー、エアコン、オーディオ機器などはそれぞれのメーカーが完成された部品を製造し、自動車メーカーで組み上げている。

さらに、それらの部品の性能向上のために、材料の研究開発が行われており、金属、化学、セラミックス、繊維など、およそあらゆる産業が、自動車との関わりを持っている。自動車製造が総合産業といわれるのはこのためで、莫大な設備投資や研究開発費を伴うため、その動向はしばしば経済のバロメーターとして重要視されている。

現在、国内の自動車関連産業に従事する就業人口は、全就業人口の1割を占める基幹産業となっている。そしてそこから生み出される日本車は、世界でもっとも安全で燃費がよく、そして、壊れないと、確固たるブランドを築いている。

自動車産業無用論からの出発

70年前、日本の自動車産業は、ほぼゼロからの再スタートとなった。GHQの占領政策により、乗用車の製造は禁止。資材割当の枠組みで復興用のトラック月産1500台のみが製造を許可されたが、産業と呼べるほどの規模はなく、また技術的にも外国製の自動車とは大きな開きがあった。

当時の政府関係者の言葉によれば、日本車と輸入車の間にはデザイン、性能、耐久性などの点で20年から30年の差があり、しかも輸入車の価格は日本車の半分で、「日本の自動車産業に国際競争力はないので、自動車を輸入することこそ適切な政策」と断じている。

それでも、政府は自動車産業の持つ産業としての魅力を評価し、石油化学産業、合成繊維産業などと並ぶ戦略産業と位置づけ、保護育成を積極的に推進。各社は外国の自動車メーカーと提携し、先進的な技術の導入を図り、国産車の性能向上を画策していった。

もっとも、1950年代に入っても、相変わらず日本車の評判はかんばしくなく、当時学生で、就職活動をしていた者の口を借りれば、花形企業といえば、鉄鋼や建築、石油化学で、日本の自動車産業が生き残るとは思えなかったという。

試験機が支えた耐久性向上

潮目が変わり始めたのは、東京オリンピックを経た1965年頃からだ。それまで、日本の自動車産業は政府の政策により強力に保護されてきたが、次第に外国メーカーから輸入自由化を求める声が高まり、各社は競争力を高める必要性に迫られる。

そこで活躍が求められたのが各種の試験機である。各部品の製造工程で、それぞれの強度を確かめるのはもちろんのこと、完成した自動車の実際の走行状態を想定した試験も数多く取り入れられた。

そうした求めに応じて、島津製作所も自動車産業向けに試験機を次々と開発した。もともと島津は1919年から材料の曲げや金属疲労などを試験する試験機を製造してきた。戦後は、鉄鋼などの分野では信頼性の高い試験機や分析装置を提供し、品質向上に一役買ってきた。自動車用の鉄鋼の需要が高まるに従い、自動車製造工程での試験装置開発に乗り出したのも自然の流れだったといえる。

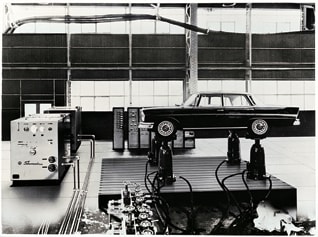

画期的と賞賛された疲労試験機「サーボパルサ」が世に送り出されたのは、1967年のこと。電気信号を受けて油圧で作動する土台を上下させて、その上に載る自動車に、実際に道路を走行したのと同じ振動を与える。耐久性の試験では、今も数十万キロ、数百万キロにも及ぶ走行試験が行われている。その過程で、サスペンションのへたりは許容範囲か、シャシーやシャフトが歪んだりしないかなどをチェックするのだ。実際にコースを走行するのではなく、その走行をシミュレートすることで、建屋の中で、ドライバーも使わず、同等の試験を実施できた。走行データを早送りで再生する加速試験により試験期間を短縮させるのも自由自在であった。

1967年、自動車メーカーの求めに応じて開発した走行シミュレーター。実際に悪路を走行したときに記録した道路の凹凸情報に基づき、4本の土台を油圧で上下させ、道路を走行したときと同じ衝撃を自動車に与える。走行データを早送りで再生する加速試験も可能で、耐久性向上試験の効率化に貢献した。

試験機はオーダーメイド

日本車の輸出が本格化する1970年代には、官民挙げて性能の向上を加速化させるようになり、試験機の需要はますます高まった。サーボパルサの他にも、回転体の釣合い状態を調べる釣合い試験機がブレーキドラムやカーホイール、クラッチ盤、クランクシャフト、タイヤなどの生産ラインに組み込まれていったのをはじめ、自動車産業のあらゆる分野に島津の試験機が導入されていった。それらの試験機のほとんどは、各社、各部品の仕様に合わせた特注品であり、島津はその都度企業の求めに応じて、頭をひねり、手を動かして最適な試験機を開発してきたのである。

そして、1980年、日本の自動車生産台数は1000万台を越え、アメリカを抜いて世界一の自動車生産国となった。自動車産業は、押しも押されもせぬ主要産業となり、それは今に至っても続いている。その陰に、島津製試験機の活躍があったことは、記録に留められてもよいのではないだろうか。