Backnumber

Backnumber

挑戦の系譜

復活への道を照らした紫の光

かつて太陽電池反射防止膜成膜装置で大きなシェアを誇った島津がチャレンジャーになった。市場を奪還すべく掲げた目標は、にわかには信じがたいものだった。

市場を奪還せよ

太陽電池の性能を大きく左右する発電効率。その鍵を握るのが、太陽電池反射防止膜成膜装置(プラズマCVD装置)だ。シリコン基板に入射する太陽光を反射しないように、無駄なく取り込むための反射防止膜を成膜する装置であり、製造工程の中でもっとも重要な役割を担っている。

島津製作所は長らく生産性、信頼性の高いプラズマCVDで世界シェア1位を堅持していたが、2006年を最後に、新製品を発表できずにいた。

「鈴木君、ちょっと考えを聞かせてくれないか」

島津製作所秦野工場。09年の年の瀬が迫ったある日、技術部開発グループ(現、島津エミット、技術グループ)の鈴木正康は、当時製造部長だった篠原真(現半導体事業部長)に呼び止められた。鈴木は過去の機種の開発者で、しばらく太陽電池用CVDの開発からは離れていたが、ドライプロセスのプラズマ源に関する知見では島津内でも群を抜いている人物で、当時も新しいプラズマ源の開発に取り組んでいた。その実績を知る篠原が、鈴木に次期機種について知恵を貸してくれないかともちかけたのだ。

夢物語に引き寄せられて

「他社とは違う、もっと圧倒的性能の新しい技術を持った製品が必要なんだよ」

篠原の示した市場分析データを見て鈴木は、圧倒的な競争力のある製品仕様とはどんなものかを改めて整理してみた。このとき既に、現状保有技術の延長線では不可能だ感じており、あえて、必要な技術が何かは後から考えることにした。

『高品質の薄膜形成』『小型、低価格』『生産性が2倍以上』『消費電力は3分の1』『壊れにくく、メンテナンスも容易、高い稼働率』。実現できれば起死回生の一撃となる。しかし、それらを担保する技術は、世界を見回してもどこにも見当たらない。文字通り“机上の空論”だ。

だが、そのレポートに描かれた夢に急かされるように、篠原と鈴木は技術要素を検討していった。

「シリコン基板のセットはどうする?」

「極薄シリコン基板の高速ハンドリングができるロボット技術が必要になりますね」

「こんなことができるのか?」

「もし500°Cの真空下で、高精度、高速搬送の長期運転ができればここはクリアできますね。無謀な仕様と思いますが」

「ところで、心臓部のプラズマ源はどうする?」

「成膜速度は従来の3倍以上、しかも、両面同時成膜が必要です。全く新しい考え方のプラズマ源を考え出さないと駄目です。そんなもん前例がないですね。…ないでは済まされないですね。ホロー放電現象を応用して、高密度の両面プラズマ源にならないかなあ…」

「いいねえ、よし、それでいってみようか」

「…え? 部長、いや、無理ですよ」

すべてが仮定の上でなされている議論のはずだった。だが、篠原は無理を承知でプロジェクト化を決定した。島津を再びナンバー1にするために、夢を夢で終わらせない道を選んだのだ。

何度も断った鈴木だが、気がつけば新機種開発のプロジェクトリーダーとなっていた。

「今思えば、最初に呼び止められて立ち話をした時点で、篠原部長の術中にはまっていたのかもしれません」

と鈴木は苦笑する。

太陽電池反射防止膜成膜装置 MCXS

“我々”の装置

かくして“夢の装置”の開発がスタートした。最大の課題は、成膜を行うプラズマ源。3倍以上の成膜速度にするためには、プラズマ密度を桁違いに高くしなければならない。周波数の高い電源を用いれば、高密度プラズマを発生させられるが、肝心の太陽電池基板にダメージを与えてしまう。第一、大面積、両面放電はできない。

「本来、両立できない課題。私は、それまであらゆる高密度プラズマの開発をしてきましたが、正直言って不可能と思いました」

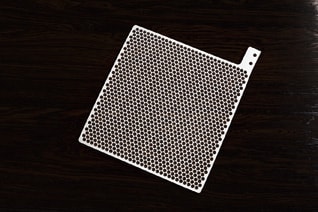

可能性があるとすれば、ホロー放電と呼ばれる放電現象を利用すること。ホロー放電は電源周波数にあまり左右されず、電極の形状に立脚する現象だ。筒状の電極で、筒の内部に高密度プラズマを生成する手法である。平板電極に凹凸を設け、凹の底の微小孔からガスを導入する構造が知られている。

ただ、この構造では均一な両面放電は望めず、構造が複雑で小型化ができないという課題があった。そこで、鈴木は平板に貫通孔を開けた構造を考案する。ガスは周囲から噴きつけ、両面のプラズマ密度は、貫通孔を通して自己補正され、常に均一になるはず。圧力、温度、ガス種を考慮した孔径の詳細ディメンジョンは、以前の研究から独自に導き出している。電極と基板を櫛状に交互に配置し、6枚の電極で48枚のシリコン基板を均一に処理できるか。こんな単純なことで、イメージしたプラズマが本当に実現できるのか。

早速、試作品を作成し、小型のチャンバーにセットして、電源スイッチを入れた。紫色に発光するプラズマの中に無数の白い発光色のホロー放電が浮かび上がってきた。イメージどおりの高密度マルチホロープラズマだった。

「独自理論のアイデアが実証できてうれしかったはずですが、これができたからには、もう後には引けないという思いのほうが大きく、複雑な気持ちでしたね」

事実、解決しなければならない課題は、両手の指を合わせても足りず、そのどれもが誰も発想すらしたことのない新しい技術の集合だ。話を聞いた誰もが、実現は到底無理だと首を横に振った。

「はじめのころ、エンジニアたちはこのプロジェクトのことを『鈴木さんの件』と呼んでいたんです。無謀すぎて、とても自分たちの手に負えないと感じていたんでしょうね。それが、経験したことのないマルチホロープラズマを目の当たりにして、そしてコンセプトが固まってきたころから、『我々の装置』と呼ぶようになってきたんです。これには励まされました」

要素開発は予想外に順調に進んだが、過酷な信頼性試験では、目標を達成することができず、毎日、議論と改良を重ねる気の遠くなるような作業の日々が続いた。

鈴木が、最初に篠原に声をかけられてから3年、スタッフの疲労も極限を超えようとしていた12年の12月、ついに十分な信頼性をもった装置ができあがった。生産性は当初の目論み通り約2倍、電極をシンプルな形状にできたことで、メンテナンスの手間が大幅に軽減し、ランニングコストでも競合を大きく引き離した。まさに夢の装置が現実のものとなった。

3月、発売された新型の太陽電池反射防止膜成膜装置「MCXS」は、圧倒的な評価を受け、早速、複数台の注文が届いた。だが、“チーム”は、さらに先を見据えている。

「我々は市場奪還を目指すチャレンジャー。ここで立ち止まるわけにはいかないんです」

今日も、秦野工場では夢談義の花が咲いている。

ホロー放電を可能にした電極板

島津エミット株式会社

技術グループ 課長

鈴木正康(すずき まさやす)