製造工程別評価

Scroll

半導体は、現代社会のあらゆる電子機器に不可欠な存在であり、IoTやAIといった先端技術を支える基盤となっています。半導体デバイスの製造には、ウェハ製造から最終的なパッケージングまで、数百以上に及ぶ複雑な工程があり、各工程での厳密な品質管理が求められます。

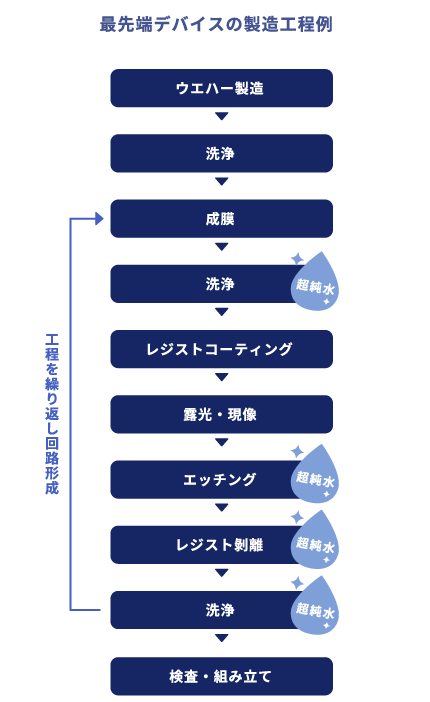

ここでは、半導体デバイス製造の各工程、すなわちウェハ製造、露光・現像、エッチング・成膜、洗浄、研磨、電極形成、ボンディング、モールディング、不良解析、クリーンルーム環境分析、次世代半導体材料評価に焦点を当て、それぞれの工程で使用される材料の分析例と、品質管理のための検査事例を詳しくご紹介します。

特に近年、半導体製造において重要性が増している超純水の管理(TOC計)や、環境規制物質である有機フッ素化合物(PFAS)の分析例についても紹介しています。

島津製作所の

「超純水のオンライン測定」とは

半導体産業で重要な

「超純水」

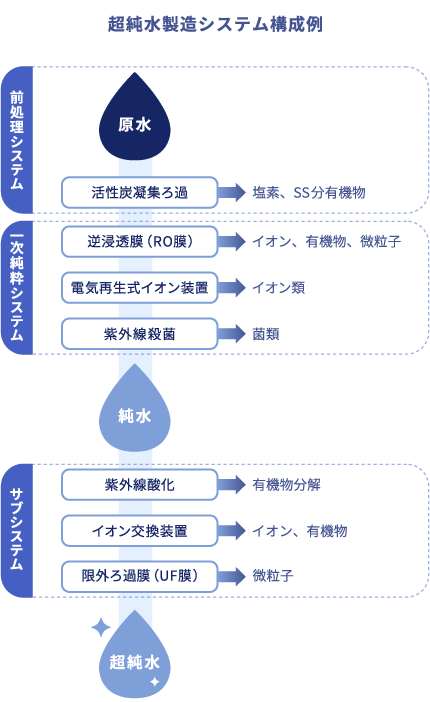

半導体製造では、特に洗浄工程において大量の超純水が使われます。微細化が進む中、極微量の不純物や有機物でも欠陥や歩留まり低下を招くため、超純水の高純度維持は品質と信頼性の確保に不可欠です。一般的に、導電率にして18.2MΩ、TOC(全有機炭素)では 1ppb 以下であることが求められており、高純度超純水の安定供給が半導体デバイスの信頼性を支える重要要件となっています。

必要とされる

「超純水のオンライン測定」

半導体製造プロセスでは極微小な汚れでも製品の品質に影響を及ぼします。半導体の微細化が進むと共に、微量な有機汚染が製品の歩留まり低下を引き起こす深刻な課題となっており、製造プロセスで使用される洗浄水の純度要件がさらに厳格化しています。特に最先端半導体の製造プロセスにおいては、尿素などの難分解性有機物の存在を可視化する必要性が高まっていますが、従来の酸化分解方式では検出が困難でした。そこで、導電率測定方式を採用した超純水用オンラインTOC 計 TOC-1000e S は、世界中の最先端半導体デバイスメーカーの声を反映し、これらの課題を解決するために開発されました。

詳細はこちら

01

半導体デバイスでは、微細化や高集積化の進展に伴い、材料・製造環境に対する品質要求も一層厳格になっています。デバイス性能や歩留まりを左右する要素は、水の清浄度やガスの純度、さらにはクリーンルーム環境や実装品質にまで及びます。そのため、製造現場では超純水の有機物評価、大気中汚染物質の分析、有害化学物質の監視、プロセスガスの純度確認、さらに実装信頼性を担保する非破壊検査など、多様な分析・評価技術が活用されています。

半導体の製造工程は、ウェハ製造・成膜・フォトリソグラフィ・エッチング・レジスト剥離など多岐にわたり、各工程には洗浄工程も含まれています。半導体表面のごくわずかな汚れが製品の品質や歩留まりに影響するため、洗浄工程で確実に汚れや不純物を取り除くことが重要です。そのため洗浄工程で用いられる洗浄水の純度がとても重要になります。

詳細はこちら

半導体工場では大量の水を使用するため、水資源の効率的活用と環境負荷低減が重要です。原水では有機物負荷を把握して前処理効率を評価し、回収水では再利用の可否判断に役立ちます。さらに排水では、環境規制遵守や処理設備の安定運転を確認するためにTOC計測が行われます。

詳細はこちら

半導体製造プロセルの微細化に伴い、クリーンルームでは空気中の無機系微粒子のほかクリーンルーム構成材、デバイス製造装置、人体から発生する有機系化合物も制御対象になりつつあります。

詳細はこちら

近年、規制強化が進むPFAS(有機フッ素化合物)は、半導体製造の排水からも検出される可能性があります。トリプル四重極型LCMSは多種類のPFASを同時かつ高感度に定量でき、環境負荷低減や規制対応に不可欠です。事業所の持続的操業において、排水中PFASのモニタリングは社会的責任と事業継続性を両立させるための重要な取り組みとなっています。

詳細はこちら

半導体製造の過程においては、高純度ガス(バルクガスや各種特殊ガス)が使用されます。これらにガスに混入する不純物は歩留まりやデバイス信頼性に直結するため純度監視が必要です。システムGCでは、サンプリング、分析、データ出力までを自動化することで、長期間にわたり安定した性能で高精度、高感度、高分離なガス純度分析を可能としています。

詳細はこちら

完成した半導体デバイスは、実装工程を経て電子機器に組み込まれます。その際のはんだ接合部のボイドやブリッジ、クラックといった欠陥は信頼性低下の要因です。X線非破壊検査は内部構造を壊さずに観察でき、外観検査では困難な微細欠陥も検出可能です。これにより実装品質の確保、歩留まり改善、不良解析の迅速化を実現します。

詳細はこちら

02

半導体製造装置では、デバイスの微細化や高集積化に伴い装置性能への要求も一層高まっています。特に、クリーンかつ安定したプロセス環境の維持や真空技術の高度化、気密性の確保は歩留まりと信頼性を左右する重要な要素です。装置の稼働安定性と高スループットを実現するため、精密な制御技術と高度な検出技術の導入が進んでおり、半導体産業の発展を支える基盤となっています。

排気構造の最適化により、大流量プロセスガスの排気が可能でプロセスチャンバーの低圧化を実現しています。また温調(ヒーティング)、機構部へのプロセスガスの逆流防止構造により、ターボ分子ポンプの長寿命化、ランニングコスト低減に貢献します。

詳細はこちら

270度偏光方式の分析管を搭載したリークディテクタにより、高精度かつ高効率な半導体製造装置のメンテナンスを実現します。クリーンルームで安心して使用可能なドライ型、工場内を移動できる可搬型に各種オプション品をラインナップ、水素ヘリウム兼用仕様も盛り込み国内生産と充実のサービス体制で安心と安全を提供します。

詳細はこちら

製造工程別のアプリケーションを紹介します。半導体製造には、フォトリソグラフィー、エッチング、成膜、洗浄、検査などの工程があります。

フォトリソグラフィーで微細パターンを形成し、エッチングで不要な材料を除去します。成膜は薄膜を作り、洗浄でウエハーを清浄に保ちます。検査工程では製品の品質を確認します。これらは半導体製造の効率性と品質向上に不可欠です。

製造工程別評価

不良解析

製造環境・環境規制

製造環境・環境規制

その他の半導体

当社は環境試料だけでなく、血液や食品、製品などに含まれる各種PFAS分析サービスを行っております。PFASに関わる調査・研究のサポートも行っておりますので、お気軽にご相談ください。

株式会社島津テクノリサーチWEBサイト