新しい生活様式・価値と歩調を合わせた、超小型電気自動車(シティコミュータ)、カーゴドローン、空飛ぶ車等の新しいモビリティの実用化に向けた開発が進められています。その中では新たなデザイン、材料、加工方法が積極的に取り入れられており、3Dプリンタでの樹脂部材成形も期待される一つの技術です。

樹脂3Dプリンタでのインフィル構造への期待

3Dプリンタによる樹脂成型は、金型等を必要とせず3Dの設計図から成型部品を直接作成することができます。このため開発試作や少量生産、顧客の要求に合わせた形状への対応等、従来の大量生産とは異なり個別の顧客ニーズに合わせた生産を可能とし、また補修部品を素早く製造し製品寿命を延ばす等、循環社会にも適した製造方法と言えます。 一方で様々な課題も指摘されております。例えば、①寸法精度が悪い、②材料強度が劣る、③製造に時間を要する、④材料コストが高い、などです。現在では、①寸法精度と➁材料強度は大幅に改善し、実用レベルの部品として使われ始めています。そのため、③製造時間、④材料コストの課題を克服する多くの試みが続いています。インフィル構造は、これらの課題を解決する方法の一つとして期待されています。その試作と実測例をご紹介します。

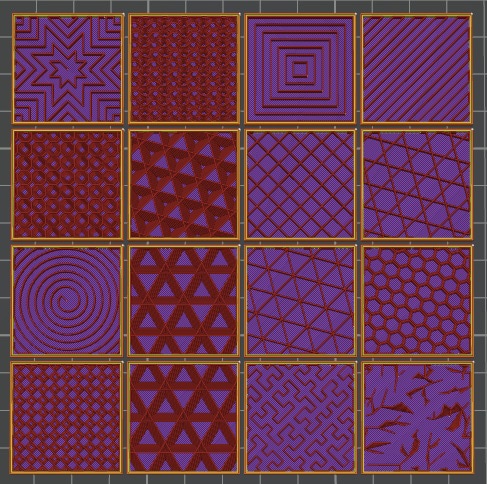

インフィル構造とは、構造体の内部が稠密ではなく、中空部分を持つ多孔質充填構造のことです。適切な構造とすることで、強度を維持しながら、積層時間の短縮と材料量の低減を図ることができます。具体例としては、ハニカム構造やラチス構造等があります。インフィル構造では、構造体の目的とする性能・使用材料等から、適切な形状・配置・充填率等を選択します。目的にあう最適構造を選択し設計できることで、構造により多様な性能を発揮できることがインフィル構造の強みです。最適な構造を設計するためには、様々な条件での機械特性を検討する必要があります。島津製作所の材料試験装置はインフィル構造設計のための強度試験に貢献しています。

【 図1 インフィル構造例(株式会社キャステム様、提供) 】

3Dプリンタで試作したインフィル構造物の強度試験の事例

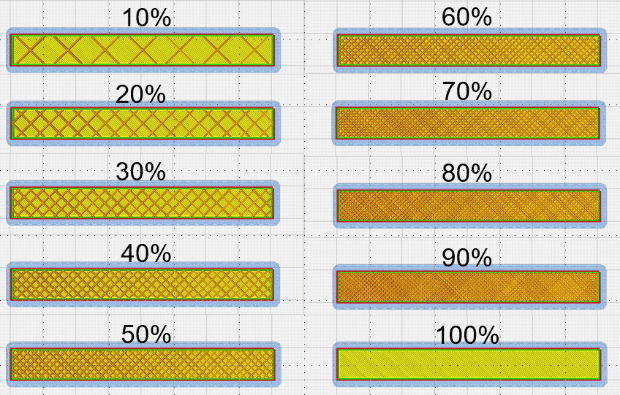

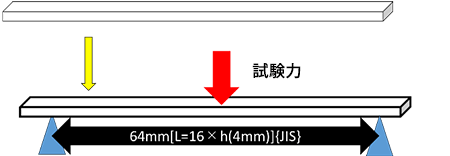

充填率の異なる10種類のインフィル構造試験片を3Dプリンタで作成し(図2)、3点曲げ強度試験(図3)を行いました。試験にはオートグラフAGS-X(図4)を使用しました。

【 図2 試験用インフィル構造 】

試験片寸法:80×12×4mm

測定試験力:0~120N

試験速度:10mm/min

オートグラフ AGX

【 図3 強度試験(JIS K 7171準拠) 】

【 図4 今回試験に使用した卓上形精密万能試験機 オートグラフAGS-Xシリーズ 】

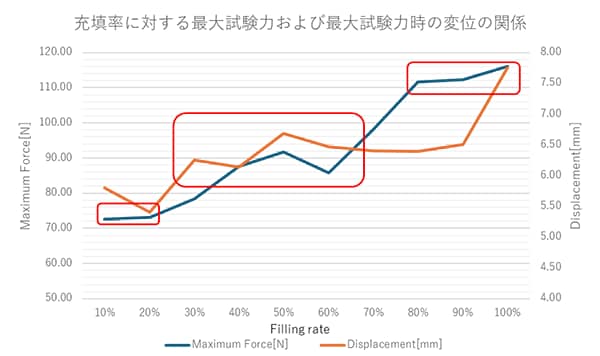

図5にインフィル構造の充填率に対する最大試験力と最大試験力時の変位との関係を示します。今回のサンプルにおいて充填率と強度は必ずしも比例しないことが試験力・変位のデータで示されています。たとえば、本構造では、充填率80%においても充填率100%に近い強度を持ち、また、充填率40%から65%では強度にほぼ変化がなく充填率100%の強度に対し約8割の強度、充填率10%であっても約6割の強度を有することが分かります。

【 図5 充填率の変化による、試験力と変位のデータ 】

このようなデータを活用することで、必要な強度に合わせた最適な充填率を設定することができます。充填率を低くすることで、成形時間を短くし、材料コストを抑制することにつながります。

注)上記のデータは、京都先端科学大学工学部の実習講座であるキャップストーンプログラムでの成果から引用させて頂きました。

参考:工学部 | 京都先端科学大学(KUAS)

材料評価での貢献

このように3Dプリンタで試作する様々な形状・充填率のインフィル構造の強度を曲げ試験や引張試験で計測することができます。また、設計したインフィル構造に対し、X線CTを用いて3Dプリンタで試作された試験片の内部構造を確認することもできます(図6)。

【 図6 島津製作所の産業用X線CT装置 inspeXio™ SMX™-225CT FPD HR Plus 】

3Dプリンタでの成型品の普及に向けて、島津製作所は様々な計測機器で貢献しています。