脱炭素社会の実現に向け、自動車の燃費効率の向上、電動車の航続距離伸長のために車体重量の軽減が求められています。

そこで、安全性に必要な強度を保ちつつ、軽量化を実現する材料として、CFRP(炭素繊維強化プラスチック)や、ハイテン材とアルミ、あるいはCFRPと金属といった複数の材料を接合した異種接合材(マルチマテリアル)に期待が寄せられています。

一方で、これらの材料には、CFRPの積層間の剥離や、異種接合材の接合不良による内部欠陥といった特有の欠陥の可能性があり、それらを未然に検出しなければなりません。しかし、まだ検査方法は開発途上にあり、これらの軽量化新素材が幅広く普及するうえで課題となっています。

非破壊による材料内部の欠陥検査には様々な方法がありますが、従来技術では特に表層(表面から深度1mm程度まで)の欠陥を検出することは困難でした。例えば、探触子を用いる従来の「超音波探傷」では、表層ではノイズ影響が大きく検出が難しく、また、異種接合材の接合面の検査では、健全な接合界面においても欠陥が誤検出されるなどの問題がありました。

島津製作所の超音波光探傷装置

この表層付近の欠陥の検査に役立つのが超音波光探傷装置MAIVIS™ MIV-Xです。これは超音波と光(レーザ光)を組み合わせた新たな検出方法で、素材表面や表層の欠陥、異種接合材の接合面の剥離などの欠陥も簡単に検出することが可能です。

超音波光探傷装置MAIVIS™ MIV-Xの原理と検出方法

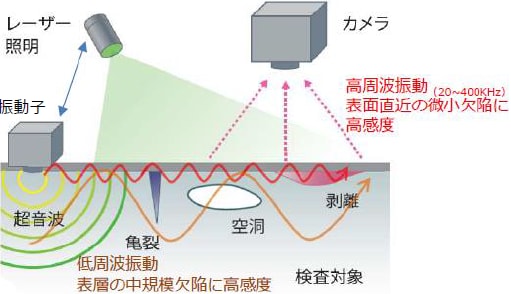

超音波光探傷装置の原理は次の通りです。

- ①検査対象物に超音波振動子を当て、表層にごく微小な超音波振動を起こします。

- ②この表面にレーザ光を照射し、その反射光をカメラで捉えます。

- ③検査対象物の表面の変位を光学的に計測し、超音波の伝搬状況の不連続から、隠れた欠陥(亀裂、空洞など)を検知します。

【 図 MIV-Xの測定原理 】

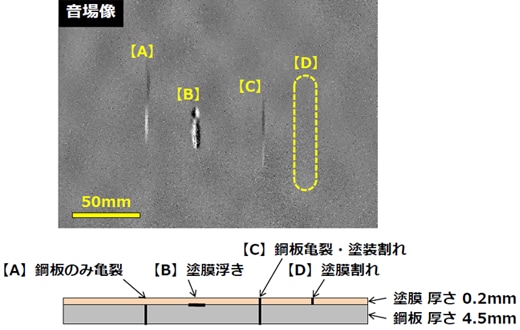

表層に欠陥などなければ、振動の波がきれいな(周期的な)干渉縞となって映し出されますが、表面の亀裂や空隙などがあると、その部分が不規則な模様となり表れます。

【 測定事例 鋼板コーティング下の欠陥検出 】

簡単・効率的な素材表層の欠陥検出を実現

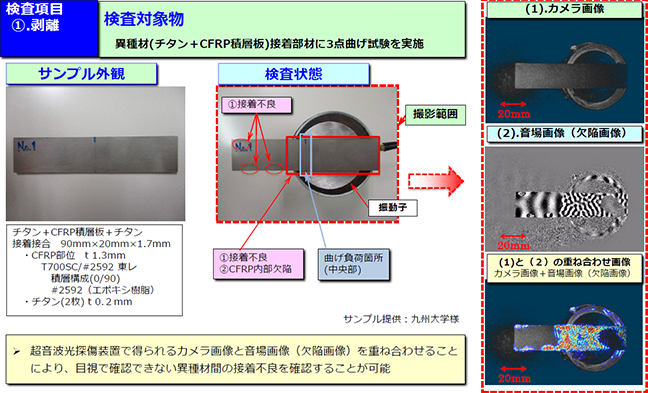

超音波光探傷装置MIV-Xによって、従来技術では難しかった表層(表面~1mm程度の深さ)におけるCFRPの層間剥離や異種材の接合面不良の検出が可能になります。

【 測定事例 異種材(チタン+CFRP積層板) 接着部材に3点曲げ試験を実施後の欠陥検出 】

また、従来からある「超音波探傷」の場合、測定に適した周波数設定に時間を要する場合もありますが、超音波光探傷装置MIV-Xは超音波で対象物を振動させその揺らぎ方の変化を観測するだけなので、測定前のセッティングが容易です。

さらに、1回の測定(撮影・解析)が約25秒でおこなえ、短時間での検査が可能です。

- ※振動による変化が表れない閉じた亀裂などは検出できない場合があります。

- ※表面から約3mm以深の欠陥、ゴム材・発泡材など超音波の減衰が大きい素材の欠陥は検出できません。

- ※表面が黒色または光沢のある素材などは検査前に一時的に水性の白色スプレーの塗布などが必要になります。

- ※欠陥の寸法計測機能はついておりません。

このように、超音波光探傷装置MIV-Xを用いることで、従来難しかったCFRPや異種接合材の表層の欠陥検出を容易に行うことができます。

島津製作所は、様々な計測技術でモビリティの軽量化を安心・安全の側面から支えていくことに貢献していきます。