モビリティの電動化が進むことで、車載用電池の需要がますます高まっています。現状普及しているリチウムイオン電池が、安全・安心に利用されるには、リチウムイオン電池の内部物質が漏れないように筐体が密封される必要があります。

リチウムイオン電池の構成部材と筐体の気密性が必要な理由

EVは十分な航続距離を有するために、高容量の車載用電池が必要であり、現在はリチウムイオン電池が多く使用されています。一方で、リチウムイオン電池の電解質内の溶質の主成分であるLIPF6、LiBF4、LiTFSI等は空気中の水分と反応し有毒なフッ酸を生じます。全固体電池の硫化物系電解質は空気中の水分と反応し、有毒な硫化水素を発生します。

リチウムイオン電池にはこのような課題があり、構成部品である、正極、負極、電解質、セパレータが、密閉性の高い筐体に収納され「電解質の漏れ出し」や「水分の入り込み」を防ぐ必要があります。

筐体にはパウチ/ラミネート型、円筒型、角型があり、サイズも数センチから1メートルを超えるものまでがあり、材料を筐体内に充填後、タイプごとに熱融着や封止板溶接等の方法で充填口が密閉されます。製造ラインでは、密閉部に漏れが無いか、が重要な検査項目になっています。

ヘリウムリークディテクタとは

ヘリウムリークディテクタとは、ヘリウムガスをトレーサガスとして、検査対象の漏れ箇所を通過したヘリウムを検出することで漏れを検出する装置です*。

【 図1 ヘリウムリークディテクタ 】

* 検査方法は、内部を真空にした検査対象(試験体という)に外側から吹き付けたヘリウムガスの試験体内への漏れを検出する方法や、チャンバーと呼ばれる真空容器の中に、内部をヘリウムガスで満たした試験体を入れ、チャンバー内に漏れてきたヘリウムをリークディテクタで検出する方法など、試験体の性状に合わせて様々な方法があります。

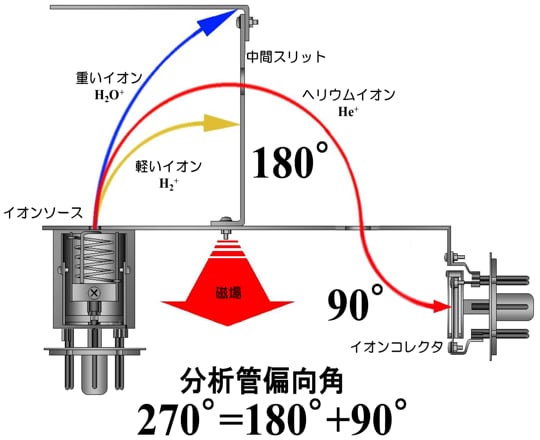

計測原理は質量分析法になります。装置内の真空部に取り込まれたガスをイオン化し磁場の中を飛行させると、質量数により軌道が変わることを利用し、ヘリウムイオンだけを分離・検出します。

製造ラインでの計測性能への要求

製品品質の向上に伴い、より微小な漏れを検出するため検出感度の向上が求められています。高い検出感度は、同時にヘリウムイオン以外のガスイオンの検出感度も改善し、これがバックグラウンド(ノイズ)を増加させ、微量ヘリウムイオンの検出が困難になります。このためノイズを低減する必要があります。

また、製造ラインの検査で、大きな漏れを検出した場合、装置配管等のガス流路に大量のヘリウムガスが滞留するため、高感度な計測ができなくなります。滞留したヘリウムガスの排出には時間がかかり、検査ラインの中断を招きます。

高感度・高速測定を実現した島津製作所のリークディテクタ

島津製作所のヘリウムリークディテクタは、①独自技術であるイオン軌道が偏向角270°の分析管の採用、②ヘリウムガス排気に特化した排気系で、課題を解決し、高感度・高速測定を実現しました。

【 図2 偏向角270°分析管の構造 】

- ①偏向角270°の分析管は、90度、180度のものよりもヘリウム以外のイオンの選別を高精度に行うことができ、さらなる高分解能での測定が可能となります。

- ②リーディテクタ専用に開発したモレキュラードラッグポンプの採用により、装置内のヘリウム濃度を検査前の状態に素早く戻す優れたバックグラウンド回復能力を実現し、検査スピードを向上させています。

高精度検出を可能にする偏向角270°の分析管を実現するためには、高い技術が必要となります。島津製作所が1954年に日本初のヘリウムリークディテクタを開発して以来、積み重ねてきた技術的ノウハウと独自の電磁界シミュレーションを駆使することで、偏向角270°の分析管を開発しました。

全自動リークテストシステム

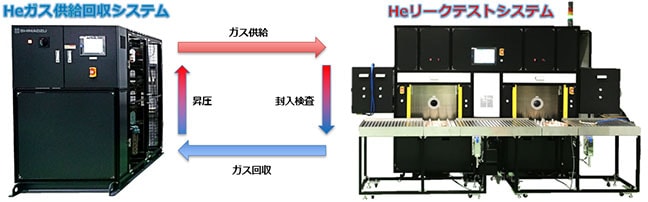

島津製作所ではヘリウムリークディテクタ単体での販売だけでなく、量産工場用には、複数のリークディテクタと自動搬送機を組み合わせたリークテストシステムや、ヘリウムガス回収機も提供しています。

【 図3 ヘリウムガス供給回収システム+リークテストシステム 】

全固体電池への対応も進める

電動車に搭載される次世代電池と目される硫化物系全固体電池についても、ヘリウムリークディテクタでの検査が必要となるとみられており、島津製作所ではその適用の検証を進めています。

- ※当社のヘリウムリークディテクタは、ヘリウムガスの代わりに水素ガスを使用した検査にも対応しています。

- ※本製品は島津産機システムズ株式会社にて製造・販売をしております。