近年、地球温暖化対策の必要性が世界的に叫ばれ、温室効果ガスの排出を実質ゼロにする「カーボンニュートラル」の実現に向け自動車業界では電動化の取り組みが加速しています。また、自動運転の開発が日々進められています。

自動車の電動化や自動運転のために搭載される様々な電子部品では放熱効率が課題となっています。ここでは、放射による放熱を活用するための放射率測定システムを紹介します。

次世代モビリティにおける熱の課題

自動車の電動化以前にもその発熱が課題となった電子機器の例としてLEDヘッドランプがあります。小型でありながら高輝度が求められ、すなわち発熱量が増加する一方で、車体の四隅に配置されることから冷却システムに組み込むことが困難なためでした。

次世代の電動車においては、インバーターの発熱が課題となっています。インバーター中のパワーデバイスには従来のシリコン(Si)よりも電力損失を低減できるシリコンカーバイド(SiC)や窒化ガリウム(GaN)が使われ始め、これらは250℃の高温でも動作します。一方で、パッケージの小型化も併せて進められた結果、発熱密度が非常に高くなっており、集中する熱を素早く取り去ることが重要になってきています。

自動運転の進展も冷却システムの重要性を高めます。自動運転車にはカメラやLiDAR(Light Detection and Ranging)など各種センサーが多く搭載され、コンピューターが瞬時に情報を処理するなど、多くの電子部品が絶えず稼働することになります。そのため、膨大な電力を消費し、発熱量も大きくなり、その熱をいかにマネジメントするかという熱設計が重要になってきます。

他にも、車体の軽量化に加え、制動性に優れるインホイールモータは、大電流が必要な上、ホイール内部に局在して設置しなければならず、上記LEDと同様に車体全体での冷却システムへの組み込みが難しくなると考えられ、その放熱が課題となります。

これらのユニットでは、放射効率の高い材料や塗料により効率的な放熱が求められることになります。

放射率測定システムにより、放熱材料や放熱塗料を測定・評価することで、各部品の温度や構造に応じた効率的な熱マネジメントを行い、電気自動車(EV)の軽量化だけでなく、熱疲労が抑えられ、各部品の長寿命化に役立てることができます。

放射とは

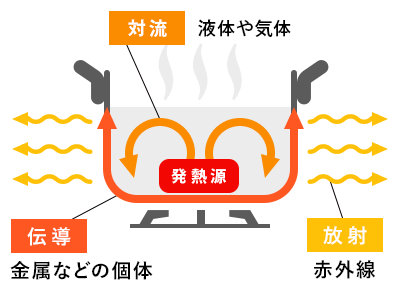

熱移動には、『熱伝導』、『対流』、『放射』の三要素があり、これまでの熱設計では、主に『熱伝導』と『対流』による放熱、冷却が考えられてきました。

【 図1 熱移動(伝導、対流、放射)の概念 】

『熱伝導』は、物質中を伝わって運ばれる熱で、高温部から低温部へ固体や静止流体の内部を熱が伝わる現象で、物質の種類によって熱の伝わり方が異なります。

金属の中では、銀が最も熱伝導率が高く、銅、金、アルミニウムと続きます。(表1)

| 材料 | 銀 | 銅 | 金 | アルミニウム | 純鉄 | 鉛 |

|---|---|---|---|---|---|---|

| 熱伝導率 (W/mK) | 428 | 403 | 319 | 236 | 83.5 | 36 |

『対流』は、熱伝導とその物質が移動する複合現象です。 物質表面で熱を受け、その物質が流体となって移動することにより熱(エネルギー)が伝わる現象です。

流体となる気体や液体の分子は、対流時に、回転エネルギーや並進エネルギーに加えて分子内の振動エネルギーなどにより物体表面からエネルギーを受けますが、伝わる速度(熱伝導率)は、移動速度の速い軽い分子(原子)が高い値を示します。(表2)

| 材料 | 水素 | ヘリウム | 酸素 | 空気 | 二酸化炭素 |

|---|---|---|---|---|---|

| 分子量 | 2.016 | 4.003 | 32.00 | (28.966) | 44.01 |

| 熱伝導率(W/mK) | 0.168 | 0.142 | 0.025 | 0.024 | 0.015 |

『放射』は、物質表面で、電磁波(放射線)が放出されることにより熱(エネルギー)が移動する現象で、物質の表面温度と表面状態により、放出される量が異なります。

『放射』による熱の放出は、温度(K)の四乗に比例して増加するため、高温になるほど効率の良い放熱手段になります。

『放射』は放熱機構全体で見ても効率的です。『放射』による放熱は、表面構造の工夫や塗料を塗布するだけでエネルギーを移動させることができ、安価で容易な熱マネジメントの手法となり得るからです。一方で、『熱伝導』による放熱には、高い熱伝導率を持つ構造体が必要ですし、『対流』による放熱には、ファンやポンプなどの機能部品が必要になります。

反射と放射

一般的な放射率測定器は、試料の反射率からの計算により放射率を測定しています。

物質に光(電磁波)が入射すると、その光は、反射、透過、吸収のいずれかとなります。これをエネルギー保存の法則により記載すると次のようになります。

α(吸収率)+ ρ(反射率)+ τ(透過率)= 1

金属のような不透明な物質では、光(電磁波)は透過しないため、τ=0となり、この式は次のように記載することができます。

α(吸収率)+ ρ(反射率)= 1

一方、キルヒホッフの熱放射に関する法則から、熱平衡にある物質は、放射と吸収の比は一定であるために、放射率 ε は次のように記載できます。

ε(放射率)=α(吸収率)= 1 ― ρ(反射率)

このことから、平滑面の放射率を反射率からの計算により導き出しているのです。

しかしながら、測定波長に近い凹凸がある表面構造を持つ試料など複雑な表面を持つ物質の場合、分光光度計で測定した『反射率』からの『放射率』の算出では、正確に放射率を測定できない場合があります。

これは、赤外分光光度計内部の光源から試料に照射する制限された集光路で測定するために、凹凸部のすべての表面に赤外光を照射できないことや、その物質を透過もしくは反射した光が、表面構造による散乱のため光路が大きくずれ、検出器で受光できないなどがその理由です。

これらの理由から、材料表面が測定波長領域に近い凹凸を持つ試料の正確な放射率を測定する場合、実際に加熱して、放出される光(電磁波)を測定する必要があります。

放射率測定システム

島津製作所が開発した放射率測定システムは、試料の反射率から算出する放射率とは異なり、実際に試料を加熱して放射率を測定するため、測定表面が平坦でない複雑な構造を持つメタマテリアルなどの試料や、細かな粒子を含んだ塗料でも正確な測定を行うことが可能です。

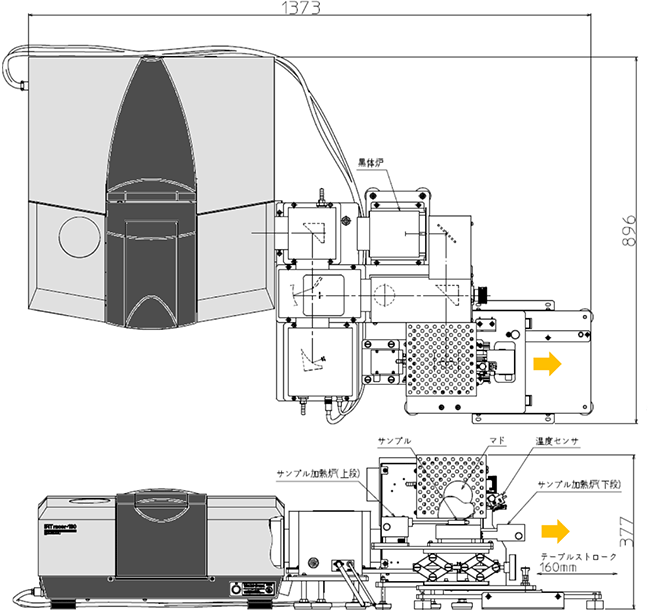

この放射率測定システムは、赤外分光光度計、黒体炉、試料加熱炉とそれらを接続する光学系から構成されています(図2)。この放射率測定システムは、黒体という外部から入射する電磁放射をあらゆる波長に渡って完全に吸収する、すなわち放射率が全ての物質のなかで最大となる理想的な物体との比較によって測定します。黒体は実在しませんので、それを近似的に再現した黒体炉からの放射スペクトルと試料からの放射スペクトルを比較することで放射率を測定します。

詳しくはFTIRによる分光放射率測定を参照ください。

【 図2 放射率測定装置(IRTracer-100に取り付けた例) 】

放射率測定の事例 ―アルミナセラミックス―

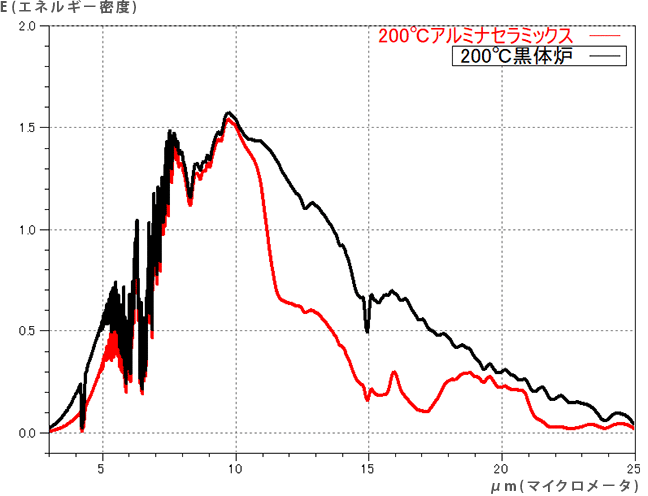

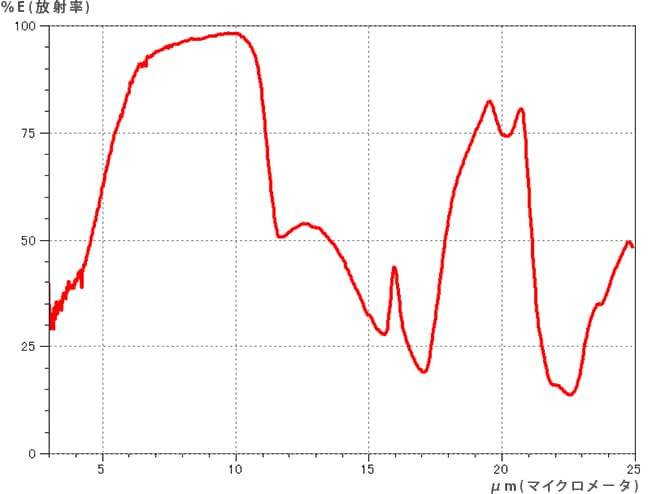

この放射率測定装置を使用して、厚さ1mmのアルミナセラミックスの円板を200℃に加熱して分光放射率*を測定しました。

* 放射率は波長によって異なり、放射率を各波長(波数または振動数)成分の関数として表したものを分光放射率といいます。

図3、4の通り、アルミナセラミックスは、波長6~10μmあたりで放射率が100%に近いことがわかります。高温での放熱に効く波長領域が6~10μmですので、アルミナは効率の良い高温放熱材料であるということが分かります。

【 図3 黒体炉とアルミナセラミックスの放射エネルギー(200℃) 】

【 図4 アルミナセラミックスの分光放射スペクトル(200℃) 】

アルミナセラミックスはLEDヘッドランプの回路基板に用いられています。

高輝度LEDヘッドランプは、ハロゲンランプ、HIDランプに対し、寿命が長い、消費電力が少ない、指向性が高い、水銀などの有害物質を含まない、小型である等の特長があり、置き換わりが進んでいます。また、ハロゲンランプやHIDランプからは、赤外領域の光が熱として放出されるのに対して、LEDランプは、可視領域の光しか放出しないため効率の高い光源と言えます。

ただし、小型のLEDランプでは、素子や回路から局所的に発生する熱を、熱伝導性の高い材料や放熱材料などにより効率的に除去する必要があります。このため素子や電気部品を搭載する「絶縁回路基板(放熱基板)」は、放熱において重要な部材となっており、放射率の高いアルミナセラミックスが用いられています。

LEDの他にもインバーターパワーモジュール用の回路基板(放熱基板)として、窒化アルミニウムや窒化ケイ素の採用が進んでおり、これらの放射特性の研究も進められています。

(詳細は、京都市産業技術研究所様 研究報告No.8をご参照ください。)

次世代モビリティでは、高輝度LEDヘッドランプだけでなく、パワートレイン、車載コンピューター、空調機器、二次電池などさまざまな部品から発熱し、熱放射が発生します。これらの発熱部品の各部の放射率を計測することは、熱マネジメント設計の最適化に役立つと考えられます。島津製作所では計測技術で次世代モビリティの発展に貢献します。

- <参考文献>

-

- 1)笹森宜文「赤外線透過率・反射率の測定による放射率の算出」

東京都立産業技術研究所研究報告 第2号(1999) - 2)日本工業規格 JISR1801

遠赤外ヒータに放射部材として用いられるセラミックスのFTIRによる分光放射率測定方法 - 3)日本工業規格 JISZ8117 遠赤外線用語

- 4)高嶋廣夫「やさしい遠赤外線工学」 工業調査会(1988)

- 1)笹森宜文「赤外線透過率・反射率の測定による放射率の算出」