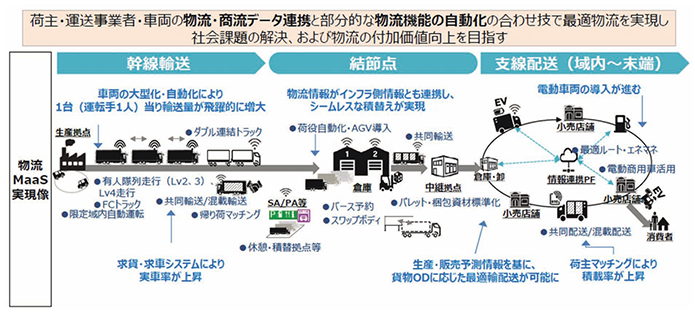

労働人口減少や物流の2024年問題対応などによりトラックドライバー不足が深刻化する中、物流業界における課題解決を図るためのサービスである物流MaaS(Mobility as a Service)実現に向けた取り組みが注目されています。物流MaaSとは物流業界における課題解決のために経済産業省が発表した取り組みであり、物流・商流データを様々な物流関係者で共有し、自動化や最適化を図ることで物流の付加価値向上を図ります(図1)。

- 【 図1 物流MaaSの実現像 】

- 出典:物流分野におけるモビリティサービス(物流MaaS)勉強会とりまとめ説明資料

経済産業省 製造産業局自動車課

「見える化」できていない輸配送現場での荷役作業

日本国内の貨物輸配送の約9割を占めるトラック輸配送ではデジタルタコグラフで運行状況が記録され、管理業務の効率化や配送業務の効率化が進んでいます。また各物流拠点での倉庫内での出し入れ等でも自動化が進み業務が「見える化」されています。一方、その間の作業である荷積み・荷降ろしといった荷役作業の「見える化」は大変遅れています。例えば、作業現場で発生するトラックドライバーによる積み直しや荷姿の変更は作業時間や作業負担の増加の原因となることから、荷役作業の実態把握の重要性が高まってきています。

油圧IoTシステムを用いた荷役作業の「見える化」

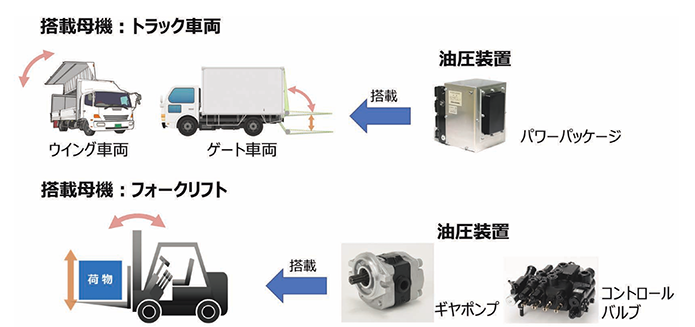

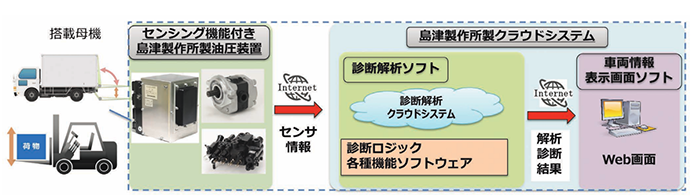

当社は、荷積み/荷下ろし作業で使用される油圧装置の稼働情報を活用した現場の「見える化」を提案致します。当社の油圧装置は荷室側面を全面開口することができるウイングトラック、荷積み・荷下ろしに利用するテールゲートリフター付トラックやフォークリフトに搭載頂いており(図2)、これらの①油圧装置の稼働状況をモニタリング、②荷役作業における課題や問題点を抽出、③作業の効率化や荷待ち時間の改善を目指すことに貢献するべく、これらの油圧装置にセンサや送信機を組み込み、クラウドシステムを備えた油圧IoTシステムを開発しました(図3)。このシステムによって荷役作業情報(油圧装置の稼働情報)の収集および故障個所や保守目安時期の診断が可能です。

【 図2 当社の油圧装置の搭載母機事例 】

【 図3 油圧IoTシステム全体図 】

油圧IoTシステムを用いた実証プロジェクト

運送会社の協力のもと2021~2022年に実施した「油圧IoTシステムを活用した物流MaaSの実現に向けた実証プロジェクト」をご紹介します。このプロジェクトでは実際に配送業務を行うトラック車両に当社が開発した油圧IoTシステムを搭載し、取得したデータから荷役作業時間、車両荷役機器の作動回数やシステムによる診断結果などを取得しています。車両、ドライバー、荷役作業の3つの観点で気づきを整理しました(表1)。

| 車両 | 車両の気付き | ドライバーの気付き | 荷役作業の気付き |

|---|---|---|---|

| ウイング4t車 |

|

|

|

| ウイング10t車 |

|

|

|

| テールゲートリフター3t車 |

|

|

|

| テールゲートリフター4t車 |

|

|

|

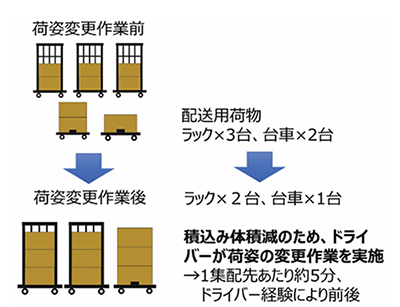

他と比較して作業時間が長くなっている作業場を特定することができています。特定された作業場での実地確認の結果、ドライバーによる荷姿の変更作業が発生するケースが多いことが分かり、積込荷物の荷姿を工夫することによってドライバーの作業負担軽減や作業時間短縮へとつなげることができました(図4)。

【 図4 実地確認による荷姿変更作業の改善 】

実証プロジェクトによって得られた成果を表2に示します。

荷役作業の見える化に加え、センサ情報によって故障の未然防止が可能となり保守部品の交換時期を事前に知ることで在庫を最適化することもできるという効果が得られました。

| 分類 | 項目 | 実証された効果 |

|---|---|---|

| 車両 |

架装設備 稼働履歴 |

|

| 故障診断 | 本実証実験では異常未発生 | |

| 異常診断 | 本実証実験では異常未発生 | |

| 保守診断 |

|

|

| ドライバー | 非推奨操作診断 |

|

| ドライバー 荷役作業 |

荷役作業見える化 |

|

| 荷役作業効率化 |

|

物流MaaS実現に向けたパートナーとの取り組み

当社は三菱ロジスネクスト株式会社、株式会社NTTデータと共に2022年8月より経済産業省が実施する令和4年度「物流MaaSの実現に向けた研究開発・実証事業」実施団体として、各種センサなどを用いたトラック積卸しを中心とした荷役作業の可視化に取り組みました。物流全体を一つのサービスに最適化するためには、荷主・運送事業者・車両の物流・商流データなど様々な物流関係の方々との連携とパートナーとの技術的な協力が必要不可欠です。

当社は、これからもお客様とともに「油圧IoTシステム」のようなインダストリー領域におけるトータルソリューションを提案し、パートナーの皆さまと共に物流分野における社会課題解決に貢献していきます。