近年、地球温暖化対策の必要性が世界的に叫ばれ、温室効果ガスの排出を実質ゼロにする「カーボンニュートラル」の実現に向け自動車業界では電動化の取り組みが加速しています。

自動車電動化の基幹部品であるパワー半導体。ここでは、EVの電費向上や航続距離の伸長につながる次世代パワー半導体を支える封止材料とその評価方法を紹介します。

シリコンカーバイド(SiC)、ガリウムナイトライド(GaN)等のパワー半導体の実用化

パワー半導体は、非常に高い電圧(650V~700V)で、かつ大きな電流(200~500A)で駆動できます。より大きな電圧・電流で駆動するために、従来のシリコン(Si)半導体は、SiC、GaN等の化合物半導体に急速に代替しつつあり、2027年末には化合物半導体が市場の30%を占めるとの調査報告もあります*。特に自動車用では、化合物半導体は電力損失がシリコン半導体の半分で、「フットプリント削減」「エネルギー効率改善」という電動車にとって「電費改善」に直結する大きなメリットに繋がり、急速な普及が想定されています。化合物半導体がシリコン半導体に対し「高温」「高周波」「高電圧環境」での性能に優れていることが、このメリットを生み出しています。

* xEV用パワー半導体市場は2027年に93億ドルまで成長、Yole予測 (1) | TECH+(テックプラス) (mynavi.jp)

高耐熱封止材

SiCパワー半導体は、より高い電圧と大電流で駆動して効率を上げます。一方、半導体の発熱量は増大し、構成部材はより高温に耐え、放熱性の良いものが必要になります。

構成部材の一つである封止材は、半導体チップの上部に注入され、エポキシ樹脂等の「高放熱性」「高耐熱性」「高絶縁性」が必要となります。温度は200℃以上、電圧は1000Vを超えていくと想定されており、これに耐える材料の開発が始まっています。

封止材が要求される性能と試験

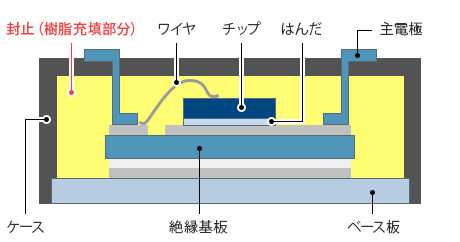

半導体の封止材料は、図1で示すように、ケース内部の空間(キャビティ)に注入されます。封止方法のひとつであるトランスファー方式の場合、固体状から一旦熱軟化させた熱硬化樹脂を、プランジャで押し出し、キャビティ内に充填します。

【 図1 パワー半導体モジュールの構造例 】

封止材料とセラミックス放熱基板の密着性を良くするため、封止材は、フィラー充填量で線膨張率を調整し、セラミックスの低い線膨張率に合わせます。一方、フィラー充填量を増すと粘度は増加し、流動性が低下します。したがって、材料組成の最適値を見つけるために充填量の調整が必要です。封止材をケース内(キャビティ)に隈なく充填するには、粘度の定量化が重要になります。

このような開発課題に対し、島津製作所の提供するフローテスタは封止材の成形性の評価に活躍しています。実際の温度、圧力等の条件下で、粘度を計測できるためです。以下にフローテスタとはどのようなものかと、その測定例を紹介します。

フローテスタの原理と製品仕様

フローテスタは「粘度・粘弾性測定装置(レオメータ)」の一種です。他のレオメータに無い特長は、実際の成形条件に近い圧力やノズル寸法で測定できることです。

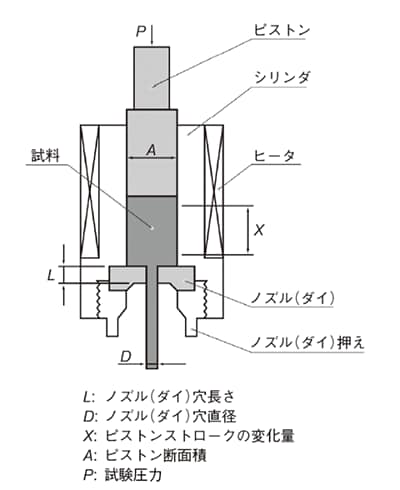

【 図2 フローテスタの資料過熱・加圧押出部 】

フローテスタでの粘度の測定は、溶融し加圧された試料がノズルを通過する際の体積流量(フローレート)を測定することで行います。図2の、シリンダ内に試料を投入し、ピストンで力を加えることで、試料をノズルから押し出します。

フローレートQ(cm3/sec)はピストンのストロークの変化量X(cm)×断面積A(cm2)÷要した時間Δt(s)、から算出します。

更に、フローレートと、試験圧力P(Pa)、ノズル寸法(ノズル穴長さL(mm),ノズル穴径D(mm))から、せん断応力、せん断速度、粘度が求められます。

島津製作所フローテスタは、加圧機構が分銅を置くだけのシンプルな構造です。そのため、試料が熱硬化しても駆動源へ負荷がかかることがなく、故障が起きにくいという特長があります。また、多くの錘を裁荷することで、最大49MPaの圧力を加えることができます。島津製作所のフローテスタは、射出成型に必要な高圧力を再現することができ、すなわち実際の成形条件に近い条件で計測が可能です。表1にフローテスタの主な仕様を記載します。

| CFT-500EX | CFT-100EX | |

|---|---|---|

| 押し出し圧力範囲 | 0.4903~49.03MPa (0.493MPaステップ) |

0.098~9.807MPa (0.098MPaステップ) |

| 温度範囲 | (室温+20℃)~400℃ | |

| 有効ピストンストローク | 15mm | |

| 試料量 | 最大1.5cm3 | |

| ピストン断面積 | 1cm2 | |

| 対応試験方法 | 低温法、昇温法 | |

| 標準付属ノズル(ダイ) | 穴径1mm×穴長さ1mm | |

フローテスタ測定例

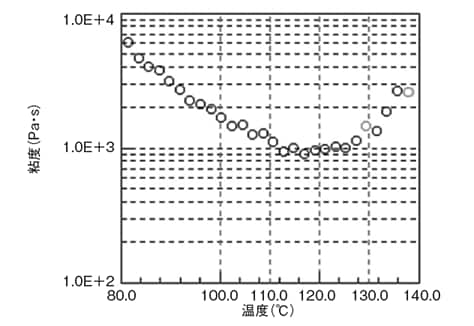

半導体チップの封止材として使われるフィラーを配合したエポキシ樹脂での測定例を示します。図3は試料投入後に、一定の割合で昇温しながらフローレートを計測することで得られた粘度のデータです(昇温法)。幅広い温度帯での粘度が示されており、最適な成形条件を素早く探すことが可能となります。

【 図3 エポキシ樹脂の昇温法での測定例 】

自動車部品では、半導体チップの封止材に留まらず、ブレーキパッド、タイヤ、エンジン周りの成形部品に使用されるフェノール樹脂や、金属部品の代替として検討されている複合材料(ガラス繊維と熱可塑性樹脂や熱硬化性樹脂を複合させたGFRP、GFRTP。炭素繊維と熱可塑性樹脂や熱硬化性樹脂を複合させたCFRP、CFRTP)等、さまざまな樹脂が使用されており、成形性や他の条件を決定するために、フローテスタが活用されています。